انواع کامپوزیت ها از سه جزء اصلی تشکیل می شوند:

- الیاف یا تقویت کننده

- ماتریس یا پر کننده

- چسب

محصول ترکیب الیاف و انواع ماتریس ماده ای با دانسیته ی کم به همراه مقاومت کششی و فشاری بالا است. ماتریس نسبت به الیاف از سختی و استحکام کمتری برخوردار است. دسته بندی انواع کامپوزیت ها از نظر فاز تقویت کننده و فاز زمینه متفاوت می باشد. انواع کامپوزیت ها از لحاظ فاز زمینه به سه دسته ی سرامیکی، پلیمری و فلزی تقسیم بندی شده و از لحاظ فاز تقویت کننده به دو دسته تقویت شده با فیبر و تقویت شده با ذرات دسته بندی می شود. کامپوزیت های پلیمری از یک رزین پلیمری پلاستیک مانند رزین اپوکسی، رزین پلی استر و … به عنوان زمینه تشکیل شده است. از مزایای این نوع کامپوزیت سهولت ساخت و هزینه کم می باشد. کامپوزیت سرامیکی با توجه به مقاومت بالا در برابر اکسایش در دمای بالا بهترین گزینه برای استفاده در دمای بالا و تنش های شدید می باشد. عمده ترین کاموزیت سرامیکی اغلب کاموزیت کربن-کربن و کامپوزیت آلومینا می باشند. کامپوزیت فلزی نیز از یک فلز انعطاف پذیر مانند آلیاژ آلومینیوم، منیزیم، تیتانیوم و مس ساخته می شود. کامپوزیت فلزی دارای مقاومت بیشتر در برابر سیالات آلی دارد.

کامپوزیت تقویت شده با فیبر موسوم به کامپوزیت های رشته نیز می باشند که از استحکام و سفتی بالایی برخوردارند. استحکام ویژه و مدول ویژه ی این دسته از انواع کامپوزیت ها بستگی به طول رشته مواد تقویت کننده دارد. کامپوزیت تقویت شده با ذرات نیز کامپوزیتی است که فاز پراکنده شده در کامپوزیت هم جهت و هم محور با ذرات می باشد. این ذرات حرکت و جابجایی فاز زمینه را در مجاور خود متوقف می نماید. کیفیت خاصیت مکانیکی این دسته از کامپوزیت ها به استحکام پیوند ما بین یا در فصل مشترک ذرات با فاز زمینه دارد. انواع کامپوزیت ها تقویت شده با ذرات به دو دسته تقسیم می شوند:

- کامپوزیت های درشت ذره

- کامپوزیت مستحکم شده به پراکندگی ذرات

که از نظر کیفیت مکانیکی دسته ی دوم ممتاز تر است.

طبقه بندی انواع کامپوزیت ها ی مهندسی با توجه به فاز زمینه یا ماتریس:

- کامپوزیت پلیمری

- کامپوزیت سرامیکی

- کامپوزیت فلزی

کامپوزیت های پلیمری PMC :

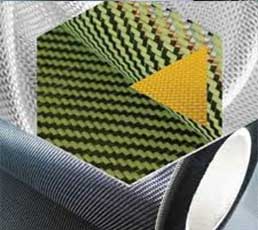

کامپوزیت های زمینه پلیمری از یک رزین پلیمری پلاستیک مانند رزین اپوکسی، رزین پلی استر، رزین فنولیک و … همراه با رشته هایی به عنوان عامل تقویت کننده نیز تشکیل می شود. رشته یا الیاف در این نوع از کامپوزیت می تواند کربن، شیشه و یا آرامید باشد. از بین این الیاف، الیاف کربن نیز دارای استحکام و مدول ویژه بیشتری که دو پارامتر مهم در میزان خاصیت مکانیکی می باشد برخوردار است. کامپوزیت های پلیمری با توجه به خصوصیات مکانیکی بالایی که دارند در بسیاری از صنایع کاربرد دارند. در صنعت عمران برای مقاوم سازی و تقویت سازه ها استفاده از کامپوزیت های پلیمری تحت عنوان CFRRP و GFRP نیز رواج دارد زیرا علاوه بر بالا بردن مقاومت سازه سبب افزایش مقاومت سازه در برابر محیط های خورنده و اسیدی می شوند. استفاده از این کامپوزیت ها هم چنین کامپوزیت ساخته شده با الیاف شیشه و کربن عایق الکتریکی و حرارتی می باشند. کامپوزیت های پلیمری در صنایع هوافضا، خودروسازی، صنایع دریایی،صنایع پزشکی و … کاربرد دارد. در کامپوزیت های پلیمری علاوه بر الیاف نام برده از رشته های بور، سیلسیم،کاربید و اکسید آلومینوم نیز استفاده می شود. رشته یبور در ساختن قطعات هواپیمایی و برخی وسایل ورزشی مورد استفاده قرار می گیرد هم چنین از رشته ی کاربید در راکت های تنیس نیز استفاده می شود.

کامپوزیت های سرامیکی CMC :

کامپوزیت های زمینه سرامیکی از انواع سرامیک از جمله سرامیک شیشه، کربن، کاربید سیلیسیوم،آلومینات ها و اکسید ها به عنوان فاز زمینه مورد استفاده قرار می گیرد. همچنین تقویت کننده های مورد استفاده کاربیدها، بورید ها، کربن و نیترید ها می باشند. به دلیل بالا بودن مقاومت این دسته از کامپوزیت ها در برابر اکسایش در دمای بالا، کامپوزیت های زمینه سرامیکی را در دما و تنش شدید مورد استفاده قرار می دهند. شایان ذکر است که تنها کامپوزیت هایی که در دمای بالای ۹۰۰ درجه سانتیگراد استحکام خود را حفظ می نمایند. سیمان و بتن از جمله کامپوزیت های سرامیکی می باشد.

مزایای کامپوزیت سرامیکی:

- چگالی پایین

- استحکام و سختی بالا و مقاوم بودن در برابر فرسایش

- مقاومت در دمای بالا

- بالاتر بودن مدول الاستیک نسبت به سایر فلزات و پلیمر ها

- پایین بودن ضریب انبساط حرارتی و هدایت الکتریکی

معایب کامپوزیت سرامیکی:

- ضعیف بودن در برابر ضربه

- مقاوم نبودن در برابر بار های کششی

- انعطاف پذیری پایین و ترد بودن

- شکننده تحت بار های مکانیکی و شوک حرارتی

مقایسه ی نسبت مدول الاستیسیته ی تقویت کننده و زمینه در انواع کامپوزیت ها ی سرامیکی، پلیمری و فلزی:

نسبت مدول الاستیسیته تقویت کننده به فاز زمینه در کامپوزیت های سرامیکی نزدیک به یک می باشد. در حالی که در کامپوزیت های زمینه فلزی و پلیمری در محدوده ی ۱۰ تا ۱۰۰ می باشد. در نتیجه بالا بودن نسبت مدول در کامپوزیت زمینه پلیمر و فلز باعث انتقال بار از زمینه به تقویت کننده می شود. در حالیکه در کامپوزیت سرامیکی با نسبت مدول قریب به یک، زمینه و تقویت کننده در تحمل بار فرقی ندارند.

در نتیجه هدف از ساخت کامپوزیت سرامیکی افزایش استحکام نمی باشد مگر کامپوزیت هایی که زمینه ی آن ها مانند شیشه دارای مدول الاستیسیته ی کمی باشد.

روش تولید کامپوزیت زمینه سرامیکی:

- پرس کاری گرم

- پرس کاری ایزواستاتیک گرم

- زینتر کردن فاز مذاب

کامپوزیت های زمینه فلزی MMC :

فاز زمینه در کامپوزیت فلزی یک فلز انعطاف پذیر مانند آلیاژ ها می باشد. مواد تقویت کننده که حدود ۱۰ تا ۶۰ درصد حجمی کامپوزیت فلزی را تشکیل میدهند، به اشکال ذرات، رشته های پیوسته مانند (کاربید سیلیسیم، کربن، بور و …)، رشته های ناپیوسته (ذرات مواد تشکیل دهنده ی رشته ی پیوسته) و یا ویکسر ها می باشند. ویسکر ها تک بلورهای بسیار نازک که نسبت طول به قطر آنها فوق العاده زیاد است می باشند. مقاومت بیشتر به حملات شیمیایی، دمای عملکرد بالاتر و شعله پذیر نبودن این نوع از کامپوزیت نسبت به کامپوزیت پلیمری سبب قیمت بالاتر و مصرف محدود تر آن شده است. سوپرآلیاژ الومینیوم، تیتانیوم، منیزیم و مس به عنوان مواد زمینه در این نوع کامپوزیت کاربرد دارند.

کاربرد کامپوزیت فلزی در صنایع:

- در صنعت خودرو سازی برای ساخت بعضی از قطعات موتور از زمینه های آلیاژی الومینیوم تقویت شده با رشته ی آلومینا و کربن استفاده می کنند که محصول سبک تر و مقاومت بالاتر در برابر سایش و اعوجاج حرارتی دارد.

- در صنایع هوافضا در ساخت قطعات تلسکوپ فضایی بهره می گیرند.

طبقه بندی کامپوزیت های مهندسی با توجه به مواد تقویت کننده :

- کامپوزیت تقویت شده با فیبر FPC

- کامپوزیت تقویت شده با ذرات PRC

- کامپوزیت های درشت ذره

- کامپوزیت مستحکم شده به پراکندگی ذرات

کامپوزیت تقویت شده با فیبر FRC : (چاپد ها)

بهترین کامپوزیت ها آن هایی هستند که دارای فاز تقویت کننده به شکل رشته ای هستند. کامپوزیت های تقویت شده ی رشته ای از استحکام و مدول بالایی (خواص مکانیکی) برخوردارند که این دو ویژگی بر اساس طول رشته تعیین می گردد. موادی که در این کامپوزیت ها نقش تقویت کننده را دارند مقاومت و استحکام کششی بالایی دارند. خواص مکانیکی این کامپوزیت ها وابسته به خواص رشته و میزان نیروی منتقل شده از جانب فاز زمینه و هم چنین درصد حجمی فاز زمینه می باشد. در کلمپوزیت متشکل از مواد تقویت کننده هرچه قطر رشته کوچکتر باشد رشته قوی تر و مستحکم تر لز ماده ی زمینه خواهد بود.

تقسیم بندی رشته ها با توجه به قطر و مشخصه ی آن ها :

- ویکسر ها : تک بلور هایی هستند که نسبت طول به قطر آن ها خیلی زیاد است. ویکسر ها مستحکم ترین موادی که تا به حال شناخته شده می باشند. گرافیت، کاربید سیلسیوم، اکسید آلومینیوم از جمله ویکسر ها می باشند.

- رشته ها

- سیم ها

کامپوزیت تقویت شده با ذرات PRC :

در کامپوزیت تقویت شده با ذرات، ذرات با فاز پخش شونده یا همان فاز زمینه هم جهت و هم سو هستند. با توجه به مکانیزم استحکام و تقویتی این کامپوزیت به دو دسته تقسیم بندی می شود:

- کامپوزیت های درشت ذره : در این نوع کامپوزیت فعل و انفعالات بین زمینه و ذره نمی تواند در مقیاس اتمی و مولکولی باشد. در این نوع کامپوزیت فاز تقویت کننده سخت تر و سفت تر از زمینه می باشد به نحوی که این ذرات حرکت و جابجایی فاز زمینه رت در مجاور خود متوقف و مهار می کند. فاز زمینه نیز مقداری از تنش اعمال شده را به ذرات منتقل می نمایند.

- کامپوزیت مستحکم شده به پراکندگی ذرات :

ذرات تقویت کننده در کامپوزیت مستحکم شده به پراکندگی ذرات بسیلر ریز و اندازه ی ان ها حدود ۱۰ تا ۱۰۰ نانومتر می باشد. فعل و انفعال بین ذرات ریز و زمینه در مقیاس اتمی و مولکولی صورت می گیرد و همین امر مسبب استحکام این نوع کامپوزیت می باشد. در نهایت تغییر شکل بسیار کم و استحکام کششی بهبود می یابد.

سوالات متداول

اجزا تشکیل دهنده انواع کامپوزیت ها کدام است؟

اجزا تشکیل دهنده انواع کامپوزیت ها عبارتند از: الیاف یا تقویت کننده، ماتریس یا پر کننده و چسب

کامپوزیت های پلیمری PMC چیست؟

کامپوزیت های زمینه پلیمری از یک رزین پلیمری پلاستیک مانند رزین اپوکسی، رزین پلی استر، رزین فنولیک و … همراه با رشته هایی به عنوان عامل تقویت کننده نیز تشکیل می شود. رشته یا الیاف در این نوع از کامپوزیت می تواند کربن، شیشه و یا آرامید باشد.

کامپوزیت های سرامیکی CMC چیست؟

کامپوزیت های زمینه سرامیکی از انواع سرامیک از جمله سرامیک شیشه، کربن، کاربید سیلیسیوم،آلومینات ها و اکسید ها به عنوان فاز زمینه مورد استفاده قرار می گیرد. همچنین تقویت کننده های مورد استفاده کاربیدها، بورید ها، کربن و نیترید ها می باشند.

کامپوزیت های زمینه فلزی MMC چیست؟

فاز زمینه در کامپوزیت فلزی یک فلز انعطاف پذیر مانند آلیاژ ها می باشد. مواد تقویت کننده که حدود ۱۰ تا ۶۰ درصد حجمی کامپوزیت فلزی را تشکیل میدهند، به اشکال ذرات، رشته های پیوسته مانند (کاربید سیلیسیم، کربن، بور و …)، رشته های ناپیوسته (ذرات مواد تشکیل دهنده ی رشته ی پیوسته) و یا ویکسر ها می باشند.

کامپوزیت تقویت شده با فیبر FRC یا چاپد چیست؟

کامپوزیت های تقویت شده ی رشته ای از استحکام و مدول بالایی (خواص مکانیکی) برخوردارند که این دو ویژگی بر اساس طول رشته تعیین می گردد.

با سلام

کامپوزیت های سرامیکی چه تفاوتی با کامپوزیت های پلیمری دارد ؟

با سلام و احترام

کامپوزیت های زمینه پلیمری از یک رزین پلیمری پلاستیک مانند رزین اپوکسی، رزین پلی استر، رزین فنولیک و … همراه با رشته هایی به عنوان عامل تقویت کننده نیز تشکیل می شود. رشته یا الیاف در این نوع از کامپوزیت می تواند کربن، شیشه و یا آرامید باشد. از بین این الیاف، الیاف کربن نیز دارای استحکام و مدول ویژه بیشتری که دو پارامتر مهم در میزان خاصیت مکانیکی می باشد برخوردار است. کامپوزیت های پلیمری با توجه به خصوصیات مکانیکی بالایی که دارند در بسیاری از صنایع کاربرد دارند

سلام

تفاوت بین کامپوزیت laminates وsandwich panelsدر چیست؟

با سلام؛ تفاوت این دو مورد در ترکیبات بکار رفته و روش ساخت میباشد. لمینیت ها بیشتر الیاف پلاستیک هستند در صورتی که ساندویچ پنل ها ممکن است از مصالح متفاوتی مثل گچ ساخته شده باشند.

خیلی ممنون بابت اطلاعات خوبی که قرار دادین واقعا مفید بود.

سلام خداقوت

برای پایان نامه از مطالب سایت شما میخوام استفاده کنم مقدوره که مقالات و کتاب هایی که استقاده کردین رو بنویسید تا از منبع شما استفاده کنم

ممنون میشم

با سلام بله حتما، ما بیشتر از آییننامهها مطرح و کاربردی مثل ACI و EN استفاده می کنیم که براحتی در اینترنت در دسترس قرار میگیرند

مطالب خیلی ارزندهای بود استفاده عالی بردم، سؤالی دارم از خدمتتون اینکه کامپوزیت اپوکسی گرانیت از چه نوع کامپوزیت فلزی، سرامیکی یا پلیمری هست؟