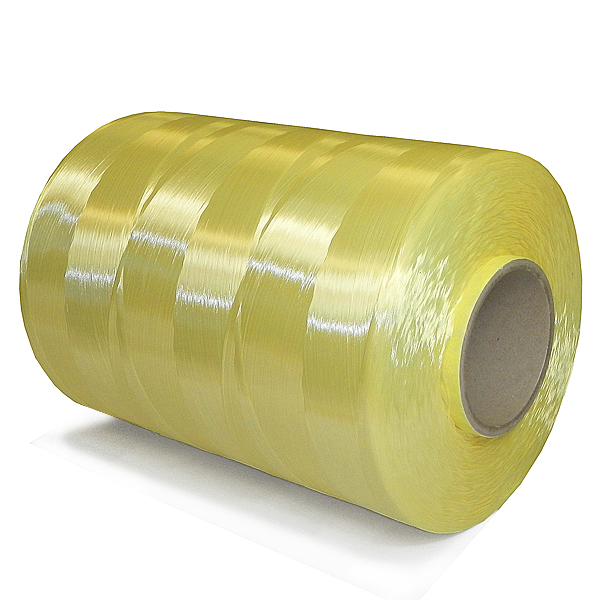

الیاف آرامید (الیاف کولار)

الیاف آرامید: این الیاف از سال ۱۹۷۰ به بعد مورد استفاده قرار گرفت و از جدیدترین الیاف صنعتی و تجاری است که مورد استفاده قرار می گیرد.

دو نوع ماده آرامید با یک مولکول یکسان وجود دارد اختلاف این دو نوع در نحوه قرار گرفتن اتمها در مولکول می باشد یعنی دو نوع ایزومر در این ماده موجود است.

الف) کاغذ آرامیدی متا (Meta – Aramid Paper)

این ماده توسط بسیاری از سازندگان تولید می گردد.

معروف ترین این ماده بنام تجارتی نومکس (Dupont Nomex) ارائه می گردد.

این ماده بطور گسترده قابل تبدیل به هسته های لانه زنبوری (Honey Comb Core) برای کاربرد در سازه های

ساندویچی هواپیما، پانل های کف هواپیما و در آشپزخانه های داخل هواپیما (Galleys) می باشد.

ب) الیاف پارا آرامید (Para – Aramid Fibers)

این ماده توسط بسیاری از سازندگان ارائه می شود معروفترین آنها کولار دوپون (Dupont Nomex) می باشد. سایر سازندگان این ماده Enka AG (Twaron Range) و Teijin L Td (Technorra) می باشد. یعنی این ماده بنام های تجاری کولار، وارن و تکنورا ارائه می گردد.

دوپون مخترع مواد پاراآرامید بوده و ۸۶ نمایندگانی صاحب امتیاز در ۳۲ کشور جهان در سال ۱۹۸۵ داشت.

درجه قابلیت الیاف پاراآرامید برای مواد کامپوزیت با بالاترین درجه مدول الاستیسیته مشخص می شود. پاراآرامیدها با درجه مدول الاستیسیته پائین برای طناب ها، لباس حفاظت بدن لباس ضد گلوله و همچنان رقیب پنبه نسوز (Asbestos) استفاده می شود.

پاراآرامیدهای با درجه سه (RI) برای تقویت کردن تایرها و تسمه های انتقال دهنده بکار می رود.

کولار ۴۹ در مواد مرکب مهندسی بکار می رود.

|

سازنده و درجه |

مدول کششی یا الاستیسیته |

مقاومت استحکام با تنش کششی |

|

کولار ۴۹ |

۱۲۴ |

۳٫۶ |

|

کولار ۲۹ |

۵۸ | ۳٫۶ |

|

کولار RI |

۵۸ |

۳٫۶ |

|

وارن Enkar HM |

۱۲۱ |

۳٫۱۵ |

|

وارن |

۸۰ |

۳٫۱۵ |

|

تکنورا Teijin |

۷۰ |

۳٫۰۱ |

الیاف کولار و وارن (Twaron) دانسیته ای در حدود ۰/۴۵ گرم بر سانتی متر مکعب دارند و الیاف Technora در حدود ۱/۳۹ گرم بر سانتی متر مکعب که کمتر از الیاف کربن که حدود می باشد ۱/۷۵ – ۲ گرم بر سانتی متر مکعب دارد. بنابراین مقاومت (تنش) کششی مخصوص آن بالا است هر چند که مقاومت کششی مخصوص بوسیله الیاف کربن اخیر مثل الیاف کربن با درجه IM بیشتر شده است. با این وجود تنش کششی الیاف کربن ۱۳۸ مگا پاسکال و تنش فشاری الیاف کربن ۱۱۰۰ مگاپاسکال می باشد.

پائین بودن مقاومت فشاری الیاف پاراآرامید به دلیل ساختمان ذاتی رشته های آن می باشد.

تولید انبوه مواد از نظر اقتصادی اهمیت زیادی دارد و با اینکه مدت نسبتا کوتاه از عمر مواد مرکب می گذرد اما با توجه به اهمیت موضع تغییر در انواع روشهای ساخت به گونه ای صورت گرفته است که هزینه برخی از این مواد کاهش چشمگیری داشته است.

بعضی از مزایا و معایب الیاف آرامید:

مزایای الیاف آرامید

- دارا بون مقاومت کششی ویژه عالی

- دارا بودن دانسیته پایین

- ضریب انبساط حرارتی منفی و یا نداشتن ضریب انبساط حرارتی

- به خوبی ارتعاشات را جذب می کند.

- در مقابل ضربه (Impact) و خستگی مقاومت خیلی خوب از خود نشان می دهد.

- مقاومت در برابر عوامل شیمیایی

- ارزانتر از کربن است.

معایب الیاف آرامید

- برش این الیاف بسیار مشکل بوده و نیاز به ابزار مخصوص به هنگام کار با این ها دارد.

- خصوصیات فشاری ضعیفی دارد یعنی مقاومت فشاری (Compressive – Strength) آن پایین است.

- به مقدار زیاد رطوبت جذب می کند حدودا ۴% که باعث کاهش خصوصیات ماده مرکب می گردد.

- میزان چسبندگی آن با رزین کم است. با این حال اپوکسی رزین ها پیشنهاد می گردد.

- حساسیت داشتن نسبت به اشعه ماوراء بنفش: این اشعه باعث تغییر رنگ آن از زرد روشن به رنگ قهوه ای برنزی می شود. اگر این الیافبه مدت طولانی در معرض اشعه قرار بگیرند. ۵۰% مقاومت خودشان را از دست می دهند و شل می شوند. لایه های کامپوزیتی باید با ژل کت (Gel Coat) سفید رنگ و به ضخامت ۲ میلی متر پوشانده شوند تا مقاومت لازم را در برابر اشعه داشته باشند.

- ذوب نمی شوند ولی در درجه حرارت ۴۰۰ درجه سانتی گراد مجددا ترکیب می گردد. تا هیچگونه تغییری در مقاومت آن انجام نمی گردد.

- این الیاف در مقابل آتش شعله ور می شود ولی اگر آتش از آن دور شود خودبخود خاموش می شود.

با توجه به اینکه الیاف آرامید، با افزایش درجه حرارت مقاومت کششی یا استحکام کششی خود را تا حدی حفظ می نماید نمودار ۱ زیر نشانگر این تحول الیاف آرامید با درجه حرارت می باشد.

الیاف آرامید دارای توانایی قوی جذب مجدد رطوبت مطابق نمودار ۲ زیر می باشند.

ملاحظه می گردد که درصد جذب مجدد رطوبت توسط این ماده مرکب بسیار قوی است .شکل زیر دونوع ایزومر الیاف آرامید را نشان می دهد.

ملاحظه می گردد که تنها اختلاف این دو مولکول تنها در نحوه قرار گرفتن اتمها در مولکول می باشد که خواص و خصوصیات متفاوتی را مانند سایر ایزومرهای شیمیایی به ماده می دهد. اغلب ترجیح داده می شودکه الیاف کربن و آرامید را با هم مخلوط می نمایند تا ماده مرکب با خصوصیات جدید و مزایای بیشتر بدست آید. در این حالت کربن باعث ایجاد مدول و استحکام فشاری بالا می گردددر حالیکه آرامید باعث ایجاد سختی و کاهش دانسیته در ماده مرکب می گردد.

سختی بوسیله سطح زیر منحنی تنش – کرنش بدست می آید.

سختی زیاد الیاف آرامید با الیاف ماده مرکب کربن مقایسه و طبق شکل ۳ زیر مقایسه می گردد.

با توجه به منحنی ملاحظه می گردد سختی الیاف آرامید از الیاف کربن بیشتر است. این در حالت ماده (سختی زیاد) باعث می شود که ماده به دشواری بریده و قطع شود به این منظور ابزار مخصوصی ابداع گردیده تا برش الیاف آرامید در ماده مرکب به راحتی و با ظرافت صورت گیرد.

با توجه به ماده مورد نیاز، الیاف آرامید به شکل طناب یا ریسمان در اندازه های مختلف (اختلاف در رشته ها) ساخته شده است.

در کولار از ۱۰۰۰ تا ۱۰۰۰۰ رشته در هر ریسمان برای طنابها و ۱۰۰۰ رشته برای پارچه کولار (Twaron) در تعداد رشته ها ۱۲۵، ۲۵۰، ۷۵۰، ۱۰۰۰ و ۲۰۰۰ یا ۵۰۰۰ عدد می باشد.

الیاف هیبرید (مختلط) که شامل مخلوطی از الیاف آرامید با یک الیاف دیگر مثل کربن یا الیاف شیشه می باشد بطور گسترده بکار می رود. در این الیاف پودها از یک الیاف و تارها از الیاف دیگر در پارچه تشکیل شده است.

الیاف آرامید خمیری شکل که از خرد کردن الیاف آرامید که به شکل پنبه ای در می آید برای استفاده بجای پنبه نسوز (آزبست) بکار می رود.

سوالات متداول

مزایای الیاف آرامید کدام است؟

مزایای الیاف آرامید عبارتد از: مقاومت کششی ویژه عالی، دانسیته پایین، ضریب انبساط حرارتی منفی، مقاومت در برابر ضربه و ارتعاشات و مقاومت در برابر عوامل شیمیایی

معایب الیاف آرامید کدام است؟

معایب الیاف آرامید عبارتند از: برش مشکل الیاف، مقاومت فشاری پایین و جذب رطوبت بالا

الیاف آرامید چه معایبی دارند ؟

با سلام و احترام

الیاف آرامید همچون سایر الیاف FRP دارای ویژگی و معایب خاص خود هستند

معایبی همچون این الیاف در مقابل آتش شعله ور می شود ولی اگر آتش از آن دور شود خودبخود خاموش می شود و به مقدار زیاد رطوبت جذب می کند حدودا ۴% که باعث کاهش خصوصیات ماده مرکب می گردد و برش این الیاف بسیار مشکل بوده و نیاز به ابزار مخصوص به هنگام کار با این ها دارد.