کامپوزیت پلیمری FRP و مقاوم سازی ساختمان بتنی

خوردگی قطعات فولادی در سازههای مجاور آب و نیز خوردگی میلگردهای فولادی در سازههای بتنآرمه ای که در معرض محیطهای خورنده کلروری و کربناتی قرار دارند، یک مسئله بسیار اساسی تلقی میشود. در محیطهای دریایی و مرطوب وقتیکه یک ساز بتنآرمه معمولی بهصورت درازمدت در معرض عناصر خورنده نظیر نمکها، اسیدها و کلرورها قرار گیرد. میلگردها به دلیل آسیبدیدگی و خوردگی، قسمتی از ظرفیت خود را از دست خواهند داد. بهعلاوه فولادهای زنگزده بر پوسته بیرونی بتن فشار میآورد که موجب خرد شدن و ریختن آن میشود. تعمیر و جایگزینی اجزاء فولادی آسیبدیده و نیز ساز بتنآرمهای که به دلیل خوردگی میلگردها آسیبدیده است، میلیونها دلار خسارت در سراسر دنیا به بار آورده است. به همین دلیل سعی شده که تدابیر ویژهای جهت جلوگیری از خوردگی اجزاء فولادی و میلگردهای فولادی در بتن اتخاذ گردد که ازجمله میتوان به حفاظت کاتدیک اشاره نمود. بااینوجود برای حذف کامل این مسئله، توجه ویژهای به جانشینی کامل اجزاء و میلگردهای فولادی با یک ماده جدید مقاوم در مقابل خوردگی معطوف گردیده است. ازآنجاکه کامپوزیت پلیمری FRP بشدت در مقابل محیطهای قلیایی و نمکی مقاوم هستند که در دو دهه اخیر موضوع تحقیقات گستردهای جهت جایگزینی کامل با قطعات و میلگردهای فولادی بودهاند. چنین جایگزینی بخصوص در محیطهای خورنده نظیر محیطهای دریایی و ساحلی بسیار مناسب به نظر میرسد. در این مقاله مروری بر خواص، مزایا و معایب مصالح کامپوزیت پلیمری FRP صورت گرفته و قابلیت کاربرد آنها بهعنوان جانشین کامل فولاد در سازههای مجاور آب و بخصوص در ساز بتنآرمه، به جهت حصول یک سازه کاملاً مقاوم در مقابل خوردگی، موردبحث قرار خواهد گرفت.

روشهای مقاومسازی ساختمان

ﭼﻨﺎﻧﭽﻪ سازهای ﺗﺤﺖ ﺷﺮاﻳﻂ ﺧﺎص ( زﻟﺰﻟﻪ ﻳﺎ گودبرداری ﻳﺎ… ) آسیبدیده ﺑﺎﺷﺪ ﻳﺎ اگر قصد ﺗﻐﻴﻴﺮ ﻛﺎرﺑﺮی ﺳﺎﺧﺘﻤﺎن ﻣﺴﻜﻮﻧﻲ به آﻣﻮزﺷﻲ و یا اﻓﺰاﻳﺶ در ﻣﻴﺰان ﻃﺒﻘﺎت ﺳﺎزه را داﺷﺘﻪ ﺑﺎﺷﻴﻢ دﻳﮕﺮ ، ﺳﺎزه ﻣﻮﺟﻮد اﻳﻤﻨﻲ و ﺷﺮاﻳﻂ ﻣﻄﻠﻮب ﺑﺮای ﺗﺤﻤﻞ بارهای وارده را ﻧﺨﻮاﻫﺪ داﺷﺖ و ﻧﻴﺎزﻣﻨﺪ مقاومسازی ﻳﺎ ﺗﺮﻣﻴﻢ و ﺗﻘﻮﻳﺖ ﺳﺎزه است .

ﻣﺮﺣﻠﻪ۱- ﺷﻨﺎﺳﺎﻳﻲ و ﻗﻀﺎوت اوﻟﻴﻪ:

بررسی ﺳﺎﺑﻘﻪ و ﻣﺸﺨﺼﺎت ﻃﺮح از ﻗﺒﻴﻞ ﮔﺰارش ژﺋﻮﺗﻜﻨﻴﻚ ﺧﺎک ﻧﻘﺸﻪ مشخصات ﻓﻨﻲ، ﻧﺤﻮه اﻧﺘﻘﺎل ﺑﺎر ﺟﺎﻧﺒﻲ ﺳﺎزه، دﻓﺘﺮﭼﻪ ﻣﺤﺎﺳﺒﺎت و از اﻳﻦ ﻗﺒﻴﻞ ﺗﻬﻴﻪ میگردد.

ﻣﺮﺣﻠﻪ۲- ﺗﻬﻴﻪ اﻃﻼﻋﺎت ﻻزم از ﻇﺎﻫﺮ ﺳﺎزه اجراشده:

در این مرحله به بررسی مقاومت میلگردها، بتن، کیفیت اجرای تیر و ستون و… هست که برای این کار دو روش مخرب و غیر مخرب وجود دارد.

روش ﻏﻴﺮ ﻣﺨﺮب

ﭼﻜﺶ اشمیت: ﺑﺮﺣﺴﺐ ﻣﻴﺰان ﺑﺮﮔﺸﺖ ﭼﻜﺶ(ﻣﻴﻠﻪ) ﻣﻘﺎوﻣﺖ اﻋﻀﺎ ﺗﻌﻴﻴﻦ میگردد .

روش ارسال امواج التراسونیک : ﻣﻘﺎوﻣﺖ ﺑﺘﻦ برحسب ﺳﺮﻋﺖ ﻋﺒﻮر اﻣﻮاج ﺗﻌﻴﻴﻦ میگردد.

روش مخرب

ﻣﻐﺰه ﮔﻴﺮی ﺑﺘﻦ:

ﺑﺮای داﺷﺘﻦ نمونههای اﺳﺘﺎﻧﺪارد ﺑﺎﻳﺪ ارﺗﻔﺎع نمونهها از دو ﺑﺮاﺑﺮ ﻗﻄﺮ آن بزرگتر ﺑﺎﺷﺪ. نمونهها از ﺟﺎﻳﻲ میبایست ﺑﺮداﺷﺖ ﺷﻮد ﺗﺎ ﻧﻘﺎط ﺿﻌﻒ در ﺳﺎزه اﻳﺠﺎد ﻧﺸﻮد.

مرحله ۳- ﺑﺮﺳﻲ ﻧﻬﺎﻳﻲ ﻳﺎ ﺳﻮﻧﺪاژﻫﺎی ﻣﻨﺎﺳﺐ از ﺳﺎزه:

ﻋﻮاﻣﻞ اﺻﻠﻲ در ﺗﻘﻮﻳﺖ سازهها اﻗﺘﺼﺎدی ، اﺟﺮاﻳﻲ ﺑﻮدن و ﺳﺮﻋﺖ اﺟﺮای ﻃﺮح هست. هنگامیکه ﺑﻪ اﻳﻦ ﻧﺘﻴﺠﻪ رﺳﻴﺪه ﺷﺪ ﻛﻪ ﺗﻤﺎم المانهای ﺳﺎزه ﺿﻌﻴﻒ ﻫﺴﺘﻨﺪ.

راﻫﻜﺎرﻫﺎی ﻣﺨﺘﻠﻔﻲ مانند موارد زیر وﺟﻮد دارد:

– ﺗﻐﻴﻴﺮ در ﺳﻴﺴﺘﻢ ﺑﺎر جانبی بهوسیله ﺑﺎدﺑﻨﺪ ﻳﺎ دﻳﻮار برشی

– اﻓﺰاﻳﺶ ﻣﻘﻄﻊ و ﺷﺎﺗﻜﺮﻳﺖ بتن

– ﻛﺎﺷﺖ ﻣﻴﻠﮕﺮد در ﻧﻮاﺣﻲ ﺿﻌﻴﻒ

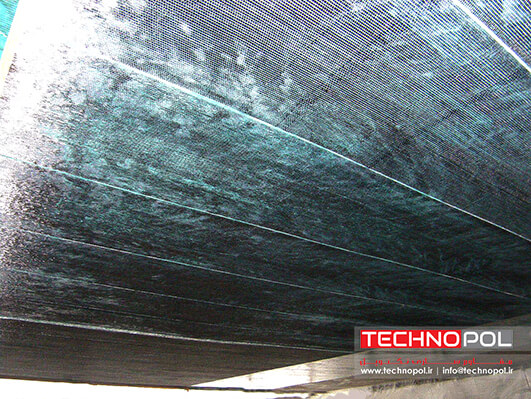

ورقهای کامپوزیت FRP

یکی از روش های نوینی که در سالهای اخیر موردتوجه مهندسین و کارفرمایان قرارگرفته است، مقاومسازی ساختمان ها با استفاده از کامپوزیت پلیمری FRP می باشد. در این زمینه تحقیقات زیادی در سراسر دنیا صورت پذیرفته است و دستورالعملها و آئیننامههایی برای استفاده از آنها تهیهشده است. کامپوزیت پلیمری FRP یکی از مهمترین کامپوزیتها هست که به دلیل خصوصیاتی مانند وزن کم و مقاومت کششی بسیار زیاد، مقاومت در برابر شرایط جوی و غیره در بسیاری از صنایع موردتوجه مهندسین و صنعت گران واقعشده است. کامپوزیتهای FRP از ترکیب فیبر و رزین به وجود می آیند. انواع مختلف فیبرها عبارتاند از: فیبرهای کربنی، شیشهای و آرامید؛ و رزینهایی که در این روش مورداستفاده قرار می گیرند عبارتاند از: رزینهای اپوکسی ، پلیاستر و … .

ورقهای کامپوزیت پلیمری FRP به سبب نسبت مقاومت به وزن بالا، مقاومت در مقابل خوردگی و مواد شیمیایی، مقاومت در برابر خستگی ناشی از بارگذاری و همچنین نصب سریع در چند سال اخیر جهت امر بهسازی و ترمیم سازهها خصوصاً سازههای بتنی بهشدت موردتوجه قرارگرفتهاند. لایههای با وزنی معادل ۲۰% وزن فولاد غالباً مقاومتی در حدود ۲ تا ۱۰ برابر فولاد از خود نشان میدهند که وجود این خاصیت سبب استفاده گسترده از الیاف فوق در صنایع گوناگون گردیده است. سالهای زیادی است که از الیاف اف آر پی در صنایع هوافضا استفاده میگردد. روشهای مختلف و متعددی برای این موضوع مطرح گشته است. سادگی اجرای این روش در عین سرعت عمل بالا، وزن کم، مقاومت کششی بالای ورقها، مقاومت در برابر خوردگی، جذب ارتعاشات و افزایش مقاومت و استحکام سازه هست.

امروزه به دلیل گسترش تولید این مواد و به طبع آن کاهش بهای آنها و همچنین به سبب برتریهای خاص این الیاف، میتوان توجیه مناسب اقتصادی برای استفاده از آنها ارائه نمود.

الیاف کربنCFRP

الیاف کربن خود دارای انواع مختلفی هست. در حال حاضر شرکتهای مختلفی در جهان این الیاف را تولید میکنند. بهنحویکه میزان تولید جهانی آن بیش از ۲۰ هزار تن در سال است. علیرغم حجم بالای استفاده از این الیاف قیمت آن نسبت به سایر انواع الیاف زیاد هست. از مزایای الیاف کربن میتوان به مواردی مانند: مقاومت بسیار بالای کششی، وزن بسیار ناچیز، استحکام بالای خستگی، ضریب انبساط حرارتی بسیار پایین، مقاومت بالا در مقابل خوردگی، شکلپذیری بسیار مناسب، سختی بالا، صلبیت بالا، مقاومت کششی بالا، چگالی کم، خواص میرایی بالا، غیر مغناطیسی بودن، دوام بالا در مقایسه با مواد فولادی، مقاومت بالا در برابر ضربه اشاره کرد. ترد بودن در شکست، هدایت الکتریکی، کرنش کم در شکست، قیمت بالا، مدتزمان دوام نامعلوم نیز از معایب الیاف کربنی هست.

موارد کاربرد الیاف کربن

با توجه به ویژگیهای سی اف آر پی(CFRP) میتوان در صنایع مختلف هم چون صنایع هوافضا، صنعت اتومبیلسازی، صنعت ساختمان و سازههای دریایی استفاده کرد. در صنعت ساختمانسازی نیز بهمنظور بهسازی سازههای موجود و یا جایگزین فولاد برای بهسازی سازه از ابتدای ساخت به کار میرود. به علت مقاومت بالا و مقاومت در برابر خوردگی میتوان از CFRP

در سازههای دریایی استفاده کرد. الیاف کربن تحت تأثیر رطوبت هوا، حلالها، بازها و اسیدهای ضعیف در دمای محیط قرار نمیگیرند. با توجه به شکننده بودن کامپوزیتها، استفاده از الیاف با کرنش زیاد در هنگام شکست بسیار حائز اهمیت است که الیاف کربن فاقد این خاصیت میباشند. البته بهینه کردن فرآیند تولید در طول دهه های گذشته منجر به بهبود فراوان در استحکام و در کرنش تا شکست الیاف کربن شده است.

الیاف شیشهGFRP

الیاف شیشه GFRP به علت قیمت بسیار مناسب رایجترین و پرمصرفترین نوع الیاف مورداستفاده در صنعت است. الیاف شیشه هم برحسب نوع و ترکیب مواد بکار رفته در تهیه آنها به انواع گوناگون تقسیم میگردند. خواص الیاف شیشه علاوه بر موارد بکار رفته در ساختار آنها به عوامل دیگری مانند شرایط محیطی و غیره نیز وابسته است. بهعنوانمثال افزایش دما باعث کاهش استحکام الیاف شده و یا اینکه افزایش رطوبت موجب کاهش استحکام الیاف میگردد. با افزایش سرعت اعمال بار در حین آزمایش نیز استحکام الیاف افزایش مییابد. مزایای الیاف شیشه شامل: قیمت پایین، استحکام کششی نسبتاً بالا، مقاومت شیمیایی بالا، عایق حرارتی و الکتریسیته،حساسیت به سایش هست. معایب این الیاف مدول کششی پایین، وزن مخخصو نسبتاً بالا، مقاومت خستگی پایین، تردی در شکست سختی بالا هست.

الیاف آرامیدAFRP

پلیمرهای آرامیدی با خصوصیاتی هم چون نقطه ذوب بالا، مقاومت حرارتی عالی و غیرقابلحل بودن بسیاری از حلالهای آلی شناختهشدهاند. به علت مخارج بالای سرمایهگذاری اولیه، تاکنون به تولید تجاری در سطح الیاف شیشه و کربن نرسیده است. مهمترین خواص الیاف آرامید عبارتاند از: نسبت استحکام و مدول به وزن خوب، وزن کم و استحکام بالا، مقاومت در برابر ضربه، مقاومت خستگی مناسب عدم حساسیت به شکاف یا ترک، مقاومت بالا در مقابل حلالهای آلی، مواد سوختنی و نرمکنندهها، امکان استفاده مداوم تا دمای حدود ۱۰۲ درجه سانتیگراد. الیاف آرامید اگرچه درکشش رفتاری الاستیک از خود نشان میدهند اما تحت بار فشاری رفتاری غیرخطی از خود بروز میدهند. نور ماورای بنفش نیز اثر تخریبی بر این الیاف دارد. همچنین لازم به ذکر است که برش الیاف آرامید با وسایل برش معمولی بهسختی انجام میشود و به وسایل برش مخصوص نیاز ندارد.

بررسی مشخصات انواع محصولات سیستم کامپوزیت پلیمری FRP

مقاومت در مقابل خوردگی

بدون شک برجستهترین و اساسیترین خاصیت محصولات کامپوزیت پلیمری FRP مقاومت آنها در مقابل خوردگی است. در حقیقت این خاصیت کامپوزیت پلیمری FRP تنها دلیل نامزد کردن آنها بهعنوان یک گزینه جانشین برای اجزاء فولادی و نیز میلگردهای فولادی است. بهخصوص در سازههای بندری، ساحلی و دریایی، مقاومت خوب کامپوزیت پلیمری FRP در مقابل خوردگی، سودمندترین مشخصه میلگردهای کامپوزیت پلیمری FRP است.

مقاومت

کامپوزیت پلیمری FRP معمولاً مقاومت کششی بسیار بالایی دارند، که از مقاومت کششی فولاد بهمراتب بیشتر است. مقاومت کششی بالای میلگردهایکامپوزیت پلیمری FRP کاربرد آنها را برای سازههای بتنآرمه، خصوصاً برای سازههای پیشتنیده بسیار مناسب نموده است. مقاومت کششی کامپوزیت پلیمری FRP اساساً به مقاومت کششی، نسبت حجمی، اندازه و سطح مقطع فایبرهای بکار رفته در آنها بستگی دارد. مقاومت کششی محصولات کامپوزیت پلیمری FRP برای میلههای با الیاف کربن ۱۱۰۰ تا ۲۲۰۰ مگا پاسکال، برای میلههای با الیاف شیشه ۹۰۰ تا ۱۱۰۰ مگا پاسکال و برای میلههای با الیاف آرامید ۱۳۵۰ تا ۱۶۵۰ مگا پاسکال گزارششده است. بااینوجود برای بعضی از این محصولات، حتی مقاومتهای بالاتر از ۳۰۰۰ مگا پاسکال نیز گزارششده است. توجه شود که بهطورکلی مقاومت فشاری میلههای کامپوزیت FRP از مقاومت کششی آنها کمتر است؛ بهعنوان نمونه مقاومت فشاری محصولات ISOROD برابر ۶۰۰ مگا پاسکال و مقاومت کششی آنها ۷۰۰ مگا پاسکال است.

مدول الاستیسیته

مدول الاستیسیته محصولات کامپوزیت پلیمری FRP اکثراً در محدوده قابل قبولی قرار دارد؛ اگرچه اصولاً کمتر از مدول الاستیسیته فولاد است. مدول الاستیسیته میلههای کامپوزیت پلیمری FRP ساختهشده از الیاف کربن، شیشه و آرامید به ترتیب در محدوده ۱۰۰ تا ۱۵۰گیگا پاسکال، ۴۵ گیگا پاسکال و ۶۰ گیگا پاسکال گزارششده است .

وزن مخصوص

وزن مخصوص محصولات کامپوزیت FRP بهمراتب کمتر از وزن مخصوص فولاد است؛ بهعنوان نمونه وزن مخصوص کامپوزیتهای CFRP یکسوم وزن مخصوص فولاد است. نسبت بالای مقاومت به وزن در کامپوزیت پلیمری FRP از مزایای عمده آنها در کاربردشان بهعنوان مسلح کننده بتن محسوب می شود.

عایق بودن

مصالحکامپوزیت پلیمری FRP خاصیت عایق بودن بسیار عالی دارند. بهبیاندیگر، این مواد ازنظر مغناطیسی و الکتریکی خنثی بوده و عایق محسوب میشوند. بنابراین استفاده از بتن مسلح به میلههای کامپوزیت FRP در قسمتهایی از بیمارستان که نسبت به امواج مغناطیسی حساس هستند، و در مسیرهای هدایتی قطارهای شناور مغناطیسی و همچنین در باند فرودگاهها و مراکز رادار بسیار سودمند خواهد بود.

خستگی

خستگی خاصیتی است که در بسیاری از مصالح ساختمانی وجود داشته و در نظر گرفتن آن ممکن است به شکست غیرمنتظره، خصوصاً در اجزایی که در معرض سطوح بالایی از بارها و تنشهای تناوبی قرار دارند، منجر شود. در مقایسه با فولاد، رفتار مصالح کامپوزیت پلیمری FRP در پدیده خستگی بسیار عالی است؛ بهعنوان نمونه برای تنشهای کمتر از یکدوم مقاومت نهایی، مواد کامپوزیت FRP در اثر خستگی گسیخته نمیشوند.

خزش

پدیده گسیختگی ناشی از خزش اساساً در تمام مصالح ساختمانی وجود دارد؛ بااینوجود چنانچه کرنش ناشی از خزش جزء کوچکی از کرنش الاستیک باشد، عملاً مشکلی به وجود نمیآید. درمجموع، رفتار خزشی کامپوزیتها بسیار خوب است؛ درنتیجه اکثر کامپوزیتهای در دسترس، دچار خزش نمی شود.

چسبندگی با بتن

خصوصیت چسبندگی، برای هر مادهای که بهعنوان مسلح کننده بتن بکار رود، بسیار مهم تلقی میشود. در مورد میلههایکامپوزیت پلیمری FRP ، اگرچه در بررسی بسیار اولیه، مقاومت چسبندگی ضعیفی برای کامپوزیتهای از الیاف شیشه گزارششده بود، تحقیقات اخیر در دنیا مقاومت چسبندگی خوب و قابل قبولی را برای میلههایکامپوزیت پلیمری FRP گزارش میکنند.

خم شدن

کامپوزیت پلیمری FRP در بتن مسلح بکار گرفته شوند، به جهت مهار میلگردهای طولی، میلگردهای عرضی و تنگها، لازم است در انتها خم شوند. بااینوجود عمل خم کردن میلههای اف آر پی (FRP)بسیار دشوارتر از خم کردن میلگردهای فولادی بوده و در حال حاضر برای مصالح موجودکامپوزیت پلیمری FRP نمیتوان خم کردن را در کارگاه انجام داد. اگرچه در صورت لزوم، میتوان خم میلههای کامپوزیت FRP را با سفارش آن به تولیدکننده در کارگاه انجام داد.

دوام کامپوزیت پلیمری FRP

کامپوزیت پلیمری FRP شاخه جدیدی از مصالح محسوب میشوند که دوام آنها دلیل اصلی و اولیه برای کاربرد آنها در محدوده وسیعی از عناصر سازهای شده است. به همین جهت است که از آنها نهتنها در صنعت ساختمان، بلکه در فضاپیما، بال هواپیما، درهای اتومبیل، مخازن محتوی گاز مایع، نردبان و حتی راکت تنیس نیز استفاده میشود. بنابراین ازنقطهنظر مهندسی نهتنها مسئله مقاومت و سختی، بلکه مسئله دوام آنها تحت شرایط مورد انتظار، کاملاً مهم جلوه میکند.

مکانیکهایی که دوام کامپوزیت پلیمری FRP را کنترل میکنند عبارتاند از

۱) تغییرات شیمیایی یا فیزیکی ماتریس پلیمر

۲) از دست رفتن چسبندگی بین فایبر و ماتریس

۳) کاهش در مقاومت و سختی فایبر

محیط نقش کاملاً تعیینکنندهای در تغییر خواص پلیمرهای ماتریس کامپوزیت دارد. هر دو جزء کامپوزیت ماتریس و فایبر ممکن است با رطوبت، درجه حرارت، نور خورشید و مشخصأ تشعشعات ماوراءبنفش ، ازن و نیز حضور بعضی از مواد شیمیایی تجزیهکننده نظیر نمکها و قلیاییها تحت تأثیر قرار گیرند. همچنین تغییرات تکراری دما ممکن است بهصورت سیکلهای یخزده و ذوب شدن، تغییراتی را در ماتریس و فایبر باعث گردد. از طرفی تحت شرایط بارگذاری مکانیکی، بارهای تکراری ممکن است باعث خستگی شوند. همچنین بارهای وارده در طول زمان مشخص بهصورت ثابت، ممکن است مسئله خزش را به دنبال داشته باشند. مجموعهای از تمام مسائل مطرحشده در بالا، دوام کامپوزیت FRP را تحت تأثیر قرار میدهند.

پیرشدگی فیزیکی ماتریس پلیمر

نقش ماتریس پلیمر و تغییرات آنیکی از جنبههای مهمی است که در مسئله دوام کامپوزیتها باید در نظر گرفته شود. نقش اولیه ماتریس در کامپوزیت انتقال تنش بین فایبرها، محافظت از سطح فایبر در مقابل سائیدگی مکانیکی و ایجاد مانعی در مقابل محیط نامناسب است. همچنین ماتریس نقش به سزایی در انتقال تنش برشی در صفحک کامپوزیت ایفا میکند. بنابراین چنانچه ماتریس پلیمر خواص خود را بازمان تغییر دهد، باید تحت توجه خاص قرار گیرد. برای کلیه پلیمرها کاملاً طبیعی است که تغییر فوقالعاده آهستهای در ساختار شیمیایی (مولکولی) خود داشته باشند. این تغییر با محیط و عمدتاً با درجه حرارت و رطوبت کنترل میشود. این پروسه تحت نام پیرشدگی نامیده میشود. تأثیرات پیرشدگی در اکثر کامپوزیتهای ترموست متداول، در مقایسه با کامپوزیتهای ترموپلاستیک، خفیفتر است. در اثر پیرشدگی فیزیکی، بعضی از پلیمرها ممکن است سختتر و تردتر شوند؛ نتیجه این مسئله تأثیر بر خواص غالب ماتریس و منجمله رفتار برشی کامپوزیت خواهد بود. بااینوجود در اکثر موارد این تأثیرات بحرانی نیست؛ زیرا نهایتاً روند انتقال بار اصلی از طریق فایبرها رخداده و تأثیرات پیرشدگی بر فایبرها فوقالعاده جزئی است.

تأثیر رطوبت درکامپوزیت پلیمری FRP

بسیاری از کامپوزیتهای با ماتریس پلیمری در مجاورت هوای مرطوب و یا محیطهای مرطوب، با جذب سطحی سریع رطوبت و پخش آن، رطوبت را به خود میگیرند. معمولاً درصد رطوبت ابتدا باگذشت زمان افزایشیافته و نهایتاً پس از چندین روز تماس با محیط مرطوب، به نقطه اشباع (تعادل) میرسد. زمانی که طول میکشد تا کامپوزیت به نقطه اشباع برسد به ضخامت کامپوزیت و میزان رطوبت محیط بستگی دارد. خشککردن کامپوزیت میتواند این روند را معکوس کند، اما ممکن است منجر به حصول کامل خواص اولیه نگردد. جذب آب بهوسیله کامپوزیت از قانون عمومی انتشار فیک تبعیت کرده و با جذر زمان متناسب است. از طرفی سرعت دقیق جذب رطوبت به عواملی همچون میزان خلل و فرج، نوع فایبر، نوع رزین، جهت و ساختار فایبر، درجه حرارت، سطح تنش وارده، و حضور ریزترکها بستگی دارد.

الف- تأثیر رطوبت بر ماتریس پلیمری

جذب آب بهتوسط رزین ممکن است در مواردی بعضی از خصوصیات رزین را تغییر دهد. چنین تغییراتی عمدتاً در دمای بالای ۱۲۰ درجه ممکن است اتفاق بیفتد و در اثر آن سختی کامپوزیت بهشدت کاهش یابد؛ اگرچه چنین وضعیتی عمدتاً در مصارف کامپوزیتها در مهندسی عمران و بهخصوص در سازههای در مجاورت آب، کمتر پیش میآید و موردتوجه نیست. از طرفی جذب رطوبت یک تأثیر سودمند نیز بر کامپوزیت دارد؛ جذب رطوبت باعث تورم رزین شده که این مسئله بهنوبه خود تنشهای پسماند بین ماتریس و فایبر را که در اثر انقباض ضمن عملآوری کامپوزیت ایجادشده، کاهش میدهد. این مسئله باعث آزاد شدن تنشهای بین ماتریس و فایبر شده و ظرفیت باربری را افزایش میدهد. از طرفی گزارششده است که در کامپوزیتهایی که بهصورت نامناسب ساختهشدهاند، در اثر وجود حفرهها در سطح بین فایبر و ماتریس و یا در لایههای کامپوزیت، نفوذ آب در داخل حفرهها و یا در سطح مشترک فایبر و ماتریس ممکن است به سیلان رزین منجر شود . این مسئله را میتوان با انتخاب مناسب مواد رزین و یا آمادهسازی مناسب سطح فایبرها و نیز بهبود تکنیکهای ساخت، حذف نمود.

ب – تأثیر رطوبت بر فایبرها

اعتقاد عمومی بر آن است که فایبرهای شیشه چنانچه بهصورت طولانیمدت در کنار آب قرار گیرند، آسیب میبینند. دلیل این مسئله آن است که شیشه از سیلیکا ساختهشده که در آن اکسیدهای فلزات قلیایی منتشرشدهاند. اکسیدهای فلزات قلیایی هم جاذب آب بوده و هم قابل هیدرولیز هستند. بااینوجود، در اکثر موارد مصرف در مهندسی عمران، از E-glass و S-glass استفاده میشود که فقط مقادیر کمی از اکسیدهای فلزات قلیایی را داشته و بنابراین در مقابل خطرات ناشی از تماس با آب، مقاوم هستند. درهرحال کامپوزیتهای ساختهشده از الیاف شیشه باید بهخوبی ساختهشده باشند، به صورتی که از نفوذ آب به مقدار زیاد جلوگیری کنند؛ زیرا حضور آب در سطح الیاف شیشه انرژی سطحی آنها را کاهش میدهد که میتواند رشد ترکخوردگی را افزایش دهد. از طرفی الیاف آرامید نیز میتوانند مقادیر قابلتوجهی از آب را جذب کنند که منجر به باد کردن و تورم آنها میشود. بااینوجود اکثر الیاف با پوششی محافظت میشوند، که پیوستگی خوب با ماتریس داشته و نیز حفاظت از جذب آب را به همراه دارد. لازم به ذکر است که تحقیقات متعدد، نشان میدهد که رطوبت هیچگونه تأثیرات سوء شناختهشدهای را بر الیاف کربن به دنبال ندارد .

ج _ رفتار عمومی کامپوزیتهای اشباعشده با آب

کامپوزیتهای با آب اشباعشده معمولاً کمی افزایش شکلپذیری در اثر نرم شدگی ماتریس از خود نشان میدهند. این مسئله را میتوان یک جنبه سودمند از جذب آب در کامپوزیتهای پلیمری برشمرد. همچنین افت محدود مقاومت و مدول الاستیسیته میتواند در کامپوزیتهای با آب اشباعشده اتفاق بیفتد. چنین تغییراتی معمولاً برگشتپذیر بوده و بنابراین بهمحض خشک شدن کامپوزیت، ممکن است اثر خواص ازدسترفته مجدداً جبران شود.

شایان توجه است که افزایش فشار هیدرو استاتیک (مثلاً در مواردی که کامپوزیتها در مصارف زیرآب و یا در کف دریا به کار میروند)، لزوماً به جذب آب بیشتر توسط کامپوزیت و افت خواص مکانیکی آن منجر نمیشوند. بدین ترتیب انتظار میرود که اکثر سازههای پلیمری زیرآب، دوام بالایی داشته باشند. در حقیقت، تحتفشار هیدرو استاتیک، جذب آب به دلیل بسته شدن ریزترکها و ضایعات بین سطحی، کمی کاهش مییابد.

لازم به ذکر است که جذب آب بر خواص عایق بودن کامپوزیتها اثر میگذارد. حضور آب آزاد در ریزترکها میتواند خاصیت عایق بودن کامپوزیت را بهشدت کاهش دهد.

تأثیرات حرارتی – رطوبتی

درجه حرارت، نقش تعیینکنندهای در مکانیزم جذب آب کامپوزیتها و تأثیرات متعاقب برگشتناپذیر آن بازی میکند. درجه حرارت، بر توزیع آب، میزان آن و سرعت جذب آن، تأثیر میگذارد. با افزایش دما، مقدار و سرعت جذب آب سریعاً افزایش مییابد. تحقیقات نشان داده است که ضایعات ناشی از قرار دادن کامپوزیت، در آب جوش به مدت چند ساعت، معادل جدا شدن اجزاء کامپوزیت، و ترکخوردگی آن در اثر قرار گرفتن آن در آب با دمای ۵۰ به مدت ۲۰۰ روز هست. در دمای معمولی اطاق، نمونههای کامپوزیت هیچگونه خرابی و آسیبی را بروز ندادهاند. چنین مشاهداتی به توسعه تکنیکهایی برای آزمایشهای تسریع شده پیرشدگی کامپوزیتها منجر شده است.

محیط قلیایی

در کاربرد کامپوزیتهای با الیاف شیشه در محیط قلیایی، ضروری است که از الیاف شیشه با مقاومت بالای قلیایی استفاده نمود؛ زیرا محلول قلیایی با الیاف شیشه واکنش داده و ژل انبساطی سیلیکا تولید میکنند. این نکته بهخصوص در کاربرد کامپوزیتهای با الیاف شیشه بهعنوان میلگردهای مسلح کننده بسیار حائز اهمیت هست. امروزه علاقه به استفاده از میلگردهای کامپوزیت پلیمری FRP از جنس شیشه در رویههای بتنی، بهعنوان جانشین میلگردهای فولادی که بانمکهای یخزدا خورده میشوند، و نیز در سازههای در مجاورت آب افزایشیافته است. بااینوجود در فرآیند هیدراسیون سیمان، محلول آب با قلیائی بالا (pH>12) شده، ایجاد میشود. این محلول قلیایی شدید، میتواند بر الیاف شیشه تأثیر گذاشته و دوام میلگردهای اف آر پی ساختهشده با الیاف شیشه را کاهش دهد. الیاف شیشه از جنس E-glass که اکثراً ارزان بوده و به کار گرفته میشوند، ممکن است مقاومت کافی در مقابل حمله قلیاییها را نداشته باشند. استفاده از رزین وینیل استر با ایجاد یک مانع مؤثر، تا حدودی حمله قلیاییها را کاهش میدهد. مقاومت در مقابل حمله قلیاییها را میتوان با طراحی عضو سازهای برای تحمل سطح تنشهای کمتر، بهبود داد. همچنین میتوان برای بهبود دوام، از الیاف شیشه با مقاومت بسیار خوب در مقابل محیط قلیایی استفاده نمود. شایانذکر است که اف آر پیهای ساختهشده از الیاف کربن و آرامید، مطلقاً در مقابل محیطهای قلیایی از خود ضعفی نشان نمیدهند.

تأثیر دمای پائین

تغییرات شدید دما بر کامپوزیتها چندین اثر عمده به دنبال دارد. اکثر مواد با افزایش دما انبساط پیدا میکنند. در کامپوزیت پلیمری FRP با ماتریس پلیمری، ضریب انبساط حرارتی ماتریس معمولاً در رتبه بالاتری از ضریب انبساط حرارتی الیاف قرار دارد. کاهش دما ناشی از سرد شدن در ضمن مرحله ساخت و یا شرایط عملکرد کامپوزیت در دمای پایین، باعث انقباض ماتریس خواهد شد. از طرفی انقباض ماتریس با مقاومت الیاف نسبتاً سخت که در مجاورت ماتریس قرارگرفتهاند، روبرو میشود؛ که این مسئله تنشهای پسماندی را در ریزساختار ماده بهجای میگذارد. بزرگی تنشهای پسماند با اختلاف دما در شرایط عملآوری و شرایط عملکرد کامپوزیت متناسب خواهد بود. بااینوجود، مگر در محیط فوقالعاده سرد، تنشهای پسماند ایجادشده چندان قابلتوجه نخواهد بود. درجایی که تغییر دمای بسیار شدید وجود دارد (مثلاً نواحی نزدیک به قطب شمال و قطب جنوب) ممکن است تنشهای پسماند بزرگی ایجاد شود که منجر به ایجاد ریزترک در ماده میگردد. چنین ریزترکهایی بهنوبه خود سختی کامپوزیت را کاهش داده و نفوذپذیری و ورود آب از طریق لایهمرزی ماتریس و الیاف را افزایش میدهند و بدین ترتیب در فرآیند تجزیه کامپوزیت شرکت میکنند.

تأثیر بسیار مهم دیگر درجه حرارتهای پایینتر، تغییر متناظر در مقاومت و سختی ماتریس است. اکثر مواد رزین ماتریس، با سرد شدن، سختتر و مقاومتر میشوند. چنین تغییراتی بر وضعیت شکست اثر میگذارد. برای مثال، نشان دادهشده است که شکست فشاری نمونههای استوانهای کامپوزیت با قطر ۳۸ میلیمتر در دمای ۵۰ نسبت به شکست نمونههای مشابه در دمای اطاق با ۶/۱۷ درصد افزایش در مقاومت فشاری ولی شکست بهصورت تردتر، همراه است. بدین ترتیب جذب انرژی قبل از شکست در دمای پایینتر نسبت به دمای اطاق، بیشتر خواهد بود. این جنبه ویژه ازنظر آزاد شدن انرژی زیاد در لحظه شکست، در طراحی کامپوزیتهایی که تحت بارهای ضربهای و در دمای پایین قرار میگیرند، باید در نظر گرفته شود.

تأثیر تشعشع امواج ماوراءبنفش (UV)

تأثیر نور ماوراءبنفش بر ترکیبات پلیمری کاملاً شناختهشده است. تحت تابش طولانیمدت نور خورشید، ممکن است ماتریس سخت و یا بیرنگ شود. این مسئله را عموماً میتوان با بهکارگیری یک پوشش مقاوم در مقابل اشعه ماوراءبنفش بر کامپوزیت، برطرف نمود. در همین ارتباط ازجمله مسائل بسیار قابلتوجه، زوال فایبرهای پلیمری مسلح کننده نظیر آرامید است. بهعنوانمثال برای آرامید ساختهشده از الیاف نازک پس از پنج هفته قرار گرفتن در نور آفتاب فلوریدا، ۵۰ درصد افت مقاومت گزارششده است. بااینوجود این اثر معمولاً سطحی است؛ بنابراین در کامپوزیتهای ضخیمتر، تأثیر این زوال بر خصوصیات سازهای جزئی است. در مواردی که خواص سطحی نیز مهم تلقی شوند، لازم است ملاحظاتی را جهت کاهش ترکخوردگی سطحی تحت اشعه خورشید، منظور نمود.

استفاده از کامپوزیت پلیمری FRP بهعنوان مسلح کننده خارجی در سازهها

به دنبال فرسودهشدن سازههای زیربنایی و نیاز به تقویت سازهها برای برآورده کردن شرایط سختگیران طراحی، طی دو دهه اخیر تأکید فراوانی بر روی تعمیر و مقاومسازی سازهها در سراسر جهان، صورت گرفته است. از طرفی، بهسازی لرزهای سازهها بهخصوص در مناطق زلزلهخیز، اهمیت فراوانی یافته است. در این میان تکنیکهای استفاده از مواد کامپوزیت پلیمری FRP بهعنوان مسلح کننده خارجی به دلیل خصوصیات منحصربهفرد آن، ازجمله مقاومت بالا، سبکی، مقاومت شیمیایی و سهولت اجرا، در مقاومسازی و احیاء سازهها اهمیت ویژهای پیداکردهاند. از طرف دیگر، این تکنیکها به دلیل اجرای سریع و هزینههای کم جذابیت ویژهای یافتهاند.

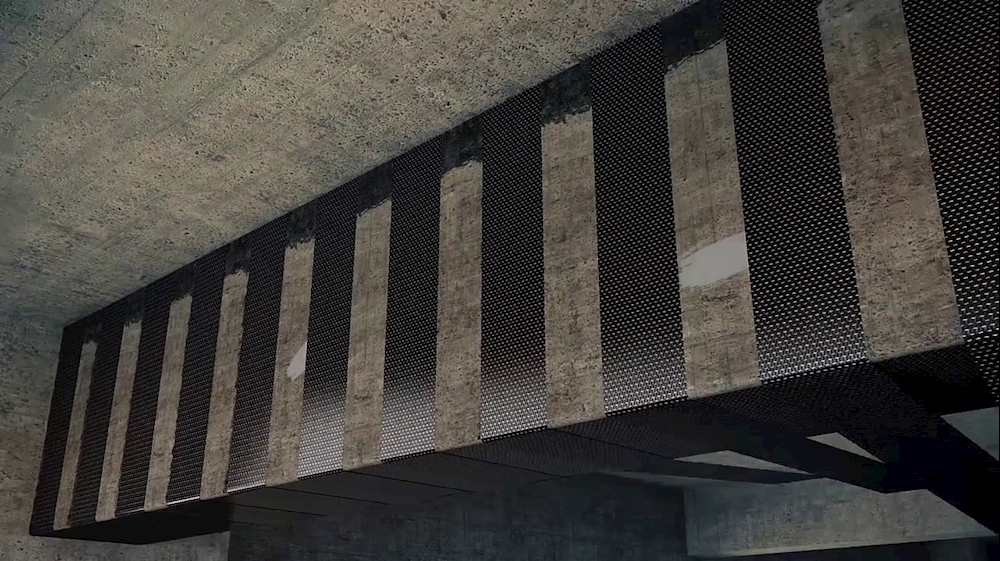

مواد کامپوزیت پلیمری FRP در ابتدا بهعنوان مواد مقاوم کننده خمشی برای پلهای بتنآرمه و همچنین بهعنوان محصورکننده در ستونهای بتنآرمه مورداستفاده قرار میگرفتند؛ اما به دنبال تلاشهای تحقیقاتی اولیه، از اواسط دهه ۱۹۸۰ توسعه بسیار زیادی در زمین استفاده از کامپوزیت پلیمری FRP در مقاومسازی سازههای مختلف مشاهده میشود؛ بهطوریکه دامن کاربردهای آن به سازههایی با مصالح بنایی، چوبی و حتی فلزی نیز گسترشیافته است. تعداد موارد کاربرد مواد اف آر پی در مقاومسازی، تعمیر و یا بهسازی سازهها از چند مورد در ۱۰ سال پیش، به هزاران مورد در حال حاضر رسیده است. اجزاء سازهای مختلفی شامل تیرها، دالها، ستونها، دیوارهای برشی، اتصالات، دودکشها، طاقها، گنبدها و خرپاها تاکنون توسط مواد اف آر پی مقاوم شدهاند.

مقاومسازی سازههای بتنآرمه با کامپوزیت پلیمری FRP

کامپوزیت پلیمری FRP ، دامنه وسیعی از کاربردها را برای مقاومسازی سازههای بتنآرمه در مواردی که تکنیکهای مرسوم مقاومسازی ممکن است مسئلهساز باشند، به خود اختصاص دادهاند. برای نمونه، یکی از معمولترین تکنیکها برای بهسازی اجزاء بتنآرمه، استفاده از ورقهای فولادی است که از بیرون به این اجزاء چسبانده میشود. این روش، روشی ساده، مقرونبهصرفه و کارا است؛ اما از جهات زیر مسئلهساز است:

۱- زوال خستگی بین فولاد و بتن که از خوردگی فولاد ناشی میشود.

۲- مشکلات ساخت صفحات فولادی سنگین در کارگاه

۳- نیاز به نصب داربست

۴- محدودیت طول در انتقال صفحات فولادی به کارگاه ساخت (در مورد مقاومسازی خمشی اجزاء بلند).

نوارها یا صفحات میتوانند جایگزینی برای صفحات فولادی باشند. کامپوزیت پلیمری FRP برخلاف فولاد، تحت تأثیر زوال الکتروشیمیایی قرار نمیگیرند و میتوانند در مقابل خوردگی اسیدها، بازها و نمکها و مواد مهاجم مشابه در دامنه وسیعی از دما مقاومت کنند. درنتیجه نیاز به دستگاههای حفاظت از خوردگی نمیباشد وآمادهکردن سطوح اعضاء قبل از چسباندن صفحات اف آر پی و نگهداری از آنها بعد از نصب، از صفحات فولادی آسانتر است. علاوه بر این، الیاف مسلح کننده در کامپوزیت پلیمری FRP میتوانند در موضع معین و در نسبت حجمی و جهت خاصی درون ماتریس قرار گیرند تا بیشترین کارایی به دست آید. مواد حاصله تنها با درصدی از وزن فولاد، مقاومت و سختی بالایی در جهت الیاف دارند. آنها همچنین حملونقل آسانتری داشته، نیازمند داربست کمتری برای نصب میباشند و میتوانند برای مکان%8

با سلام و احترام

سوالی داشتم مبنی بر اینکه استفاده از کامپوزیت FRP بر بتن چه تاثیری دارد و قیمت بتن الیافی در مقایسه با بتن معمولی چگونه می باشد ؟

با سلام بتن مسلح شده با الیاف نوعی از بتن می باشد که نسبت به بتن های معمولی مقاومت و چسبندگی بیشتری دارد همچنین نفوذ پذیری

کمتری دارد و بنابراین آب اندازی بتن را کاهش می دهد و تاثیر های زیاد دیگری بر بتن میگذارد و بتن های مسلح شده با الیاف نسبت به بتن های مسلح شده با آرماتورهای بافته شده ارزان تر می باشد

برای توضیحات بیشتر به صفحه الیاف FRP مراجعه فرمایید.

با سلام و خسته نباشید

وزن مخصوص الیاف FRP نسبت به فولاد چگونه می باشد ؟

با سلام و احترام

وزن مخصوص محصولات کامپوزیت FRP بهمراتب کمتر از وزن مخصوص فولاد است؛ بهعنوان نمونه وزن مخصوص کامپوزیتهای CFRP یکسوم وزن مخصوص فولاد است. نسبت بالای مقاومت به وزن در کامپوزیت پلیمری FRP از مزایای عمده آنها در کاربردشان بهعنوان مسلح کننده بتن محسوب می شود.