هدف تقویت یا مقاوم سازی دالهای بتنی با کامپوزیتهای FRP، بهبود عملکرد، تضمین یکپارچگی و دوام ساختار این عضو سازهای در ساختمان است. پلاستیک یا پلیمرهای تقویت شده با فیبر کربن (CFRP) و پلیمرهای تقویت شده با الیاف شیشه (GFRP)، از جمله محصولات FRP هستند که نسبت به متریالهای رایج ساخت و ساز از جمله بتن و فولاد، خواص مکانیکی استثنایی و مقاومت در برابر خوردگی به مراتب بالاتری را ارائه میدهند. ویژگیهای FRP، آن را به راه حلی موثر برای مقاوم سازی یا تقویت دالهای بتنی تبدیل کرده است. با چسباندن انواع محصولات تقویت کننده FRP، به خصوص پارچههای یک الی دو جهته الیافی و یا لمینتهای FRP بر روی سطح دالهای بتنی، مهندسان میتوانند به طور موثر ظرفیت تحمل بار دال را افزایش، ترک خوردگی و تغییر شکل آن را کاهش و عمر مفید دال را به طور چشمگیری افزایش دهند. مقاوم سازی با FRP، با ارائه راه حلی سبک، بادوام و همه کاره برای بهبود یکپارچگی ساختاری دالهای بتنی، انواع تکنیکهای مقاوم سازی سنتی را متحول میکند. با درک رفتار مکانیکی، مکانیسمهای اتصال، مکانیسمهای انتقال بار و ملاحظات دوام تقویتکنندههای FRP، میتوان از طرحهای مقاوم سازی و بهسازی دالهای بتنی به روش FRP، استفاده نمود و به توسعه زیرساختهای مقاوم و پایدار کمک کرد.

مقاوم سازی دال با FRP

در حالی که تحقیقات موجود در زمینه مقاوم سازی خمشی تیرها در بسیاری موارد، در مورد دالها هم قابل استفاده است، اما این دوبحث تفاوتهایی باهم دارند. یکی از این تفاوت ها این است که در دال ها شکست چسبندگی ناشی از ترک خوردگی در طول دهانه نسبت به کندهشدن انتهای صفحه FRP از روی بتن، بیشتر رخ میدهد.اساس مقاوم سازی خمشی در دالها بر استفاده از مصالح مرکب FRP و چسباندن نوارها یا صفحات FRP بر روی سطوح تحت کشش استوار است.

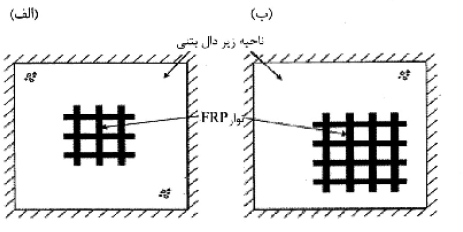

دالهای یکطرفه دارای تکیهگاه غیرگیردار را میتوان دبا چسباندن نوارها یا صفحات FRP در سطح زیرین آنها و در راستای طولی ، مقاوم سازی کرد. در دالهای دوطرفه لازم است که در جهت اصلی دال مقاومسازی شود، بنابراین در هر دوراستای باربری دال از نوارهایFRP استفاده میشود البته چون فرض بر این است که دالهای مورد بررسی دارای تکیهگاه ساده هستند، در وجه زیرین از FRP استفاده میشود.

میتوان مقاوم سازی دالهای دوطرفه را نه فقط در ناحیه مرکز آن بلکه در هر قسمتی که ممان حداکثر وجود دارد انجام داد. در واقع به این صورت میتوان مکانیزم شکست دال را تغییر و در نتیجه حداکثر مقاومت دال را افزایش داد.

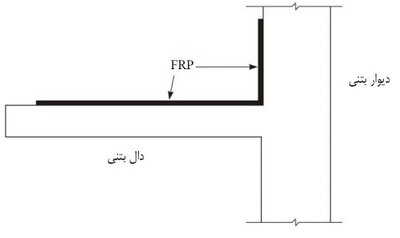

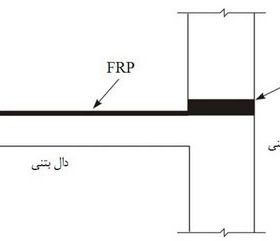

تفاوت عمده دال های طرهای با دالهای یکطرفه و دوطرفه با تکیهگاه ساده در این است که لنگر آن منفی است و نیز بزرگترین مقدار لنگر در محل تکیهگاه رخ میدهد. بنابراین نمیتوان نوارها یا صفحات FRP را که برای مقاومسازی بر روی دال چسبانده میشوند، در محل تکیهگاه یا قبل از ان قطع کرد، بلکه باید نوارهای FRP را به نحو مناسبی در انتهای دال مهاربندی کرد. با توجه به شرایط مقاوم سازی و شکل دال، طرح های متفاوتی برای مهاربندی انتهای FRP در تکیهگاه این دالها پیشنهاد شده است.

در دالهایی که بصورت کنسول به یک تیر بزرگ یا یک دیوار متلاند، یک گزینه ساده برای مهاربندی این است که نوار یا صفحه FPR را تا قسمتی از سطح دیوار بالا ببرند و بچسبانند. البته با پژوهشها و بررسیهای انجام گرفته، نتیجهگیری میشود که این روش مهاربندی، بیتاثیر یا کم تاثیر است، زیرا وقتی هنوز تنشها در نوارFRP در حد پایینی است، قسمت چسبانده شده برروی دیوار جدا میشو. راه موثرتر برای مهاربندی این است که نوارهای FRP را به درون سوراخهایی که از قبل در دیوار ایجاد شده است، هدایت کرد.

به دلیل وجود فولاد داخل مقطع، این نوع مهاربندی تنها در صورتی قابل استفاده است که عرض نوار FRP کم باشد تا در سوراخ های ایجاد شده بین دو میلگرد داخل دیوار قرارگیرد. در بیشتر آزمایشهای انجام یافته، بر روی مدلهایی متمرکز شدند که به همین صورت انتهایFRP مهاربندی شده است. نتایج نشان داد که این نوع مهاربندی عملکرد خوبی دارد. سوراخهای ایجاد شده را نیز باید پس از قرارگرفتن FRP، دوباره با اپوکسی پر کرد. برای پر کردن سوراخها ، ملات سیمان مناسب نیست زیرا افت سیمان سبب تاثیر منفی بر مقاومت مهاربندی میشود.

در دالهای پیوسته (چنددهانه) مهاربندی صفحات و یا نوارهای FRP را میتوان به این صورت انجام داد که نوارFRP را تا طول مناسبی در دهانه بعدی ادامه دهیم. نتایج نشان میدهد مهاربندی FRP به این صورت عملکرد مناسبی دارد. مشابه این پیشنهاد در مورد تیرهای پیوسته هم ارائه شده است.

در دالهایی که در بالای یک دیوار یا تیر اجرا شدهاند، میتوان نوار FRP را بر روی گوشه گرد شده، پیچید. البته باید یادآور شد که پیچیدن FRP برروی لبه دال فقط در روش چسباندن تر مجاز و دارای قدرت مناسب است. گوشهها و لبههایی تیز دیوار یا تیر را باید قبل از مقاومسازی، گرد کرد تا از تمرکز تنش در این نقاط و گسیختگی FRP جلوگیری شود. البته شعاع گرد کردن لبه باید مناسب باشد، زیرا به دلیل وجود میلگرد داخل مقطع و مقدار پوشش بتن در این قسمتها، از نظر مقدار با محدودیت مواجه است.

کربن یا شیشه FRP در ترمیم و مقاوم سازی دال ها و عرشه ها نیز بسیار موثر است. الیاف FRP می تواند برای افزایش ظرفیت بار زنده دال یا بازیابی ظرفیت اصلی که در اثر خوردگی آرماتور فولادی کاهش یافته است، طراحی شود.

تاثیر مقاوم سازی دال ها با استفاده از FRP توسط تحقیقات تجربی متعددی نشان داده شده است. برآورد ساده نتایج بدست آمده از تیرها به دلایلی از جمله پاسخ تحمل بار دو محوره برخی از دال ها، کمبود آرماتور برشی آنها و تأثیر فاصله نوارهای FRP نامناسب است.

آزمایشاتی که توسط برخی محققین بر روی دال های یکطرفه مقاوم سازی شده با نوارها و الیاف عمل آوری شده نشان داده است که ظرفیت بار را می توان تا 370% افزایش داد. با این حال، مود خرابی دال از حالت شکل پذیر معمولی به یک خرابی ناگهانی مرتبط با جداشدگی کامپوزیت FRP یا پارگی FRP تبدیل شده است. استفاده از پارچه ای که کل عرض دال را پوشانده است، تنش های برشی یکنواخت تری ایجاد می کند و در نتیجه ظرفیت باربری بیشتری دارد. استفاده از پارچه و الیاف نسبت به نوارهای FRP از قبل عمل آوری شده، 50 تا 70% تغییر شکل بیشتری به همراه داشت.برخی از محققین نیز گزارش دادند که سیستم های FRP ظرفیت سازه ای دال های دو طرفه را تا 200% ارتقا داده اند. شکست با تغییر شکل های بزرگی همراه بود که هشدار کافی را ارائه می داد. خرد شدن بتن مود خرابي معمولي بود كه با جدا شدن موضعي نزديك به بار نهايي انجام شد.کاربرد قابل توجه مقاوم سازی FRP در اطراف بازشوهای موجود در دال ها است. مقاوم سازی با نوارهای FRP از دال های یک طرفه و دو طرفه با یک دهانه در ناحیه با لنگر مثبت می تواند برای بازیابی موثر مقاومت دال قبل از افزایش سختی استفاده شود.

مدهای شکست

دال یک طرفه و طرهای

دالهای طرهای مقاوم سازی شده با FRP به یکی از دو حالت زیر دچار شکست میشوند:

- جدا شدن نوار FRP از روی بتن که از محل یک ترک بزرگ خمشی در طول دال و در نزدیکی تکیهگاه گیردار شروع میشود و سپس لبه آزاد دال گسترش مییابد.

- شکست خمشی دال که ناشی از گسیختگی FRP تحت کشش یا خرد شدن بتن زیر فشار صورت میگیرد.

حالت اول شکست شبیه حالت شکست تیرهاست. البته محل ترک خوردگی در اینجا در محل تکیهگاه گیردار یا در نزدیکی آن است و در طول دهانه گسترش نیافته است.

تفاوتهای موجود بین حالتهای مختلف شکست چسبندگی FRP ناشی از ترک خوردگیهای خمشی و برشی در طول دهانه تیرها، در مورد دالها مهم نیست زیرا در دالهای نازک، ترکخوردگی برشی خیلی کمتر رخ میدهد و در بیشتر حالتها، دالها نازک اند.

شکست چسبندگی انتهای نوارFRP همراه با جداشدن پوشش بتن که اغلب در تیرهای مقاومسازی شده با FRP رخ میدهد، تاکنون در آزمایشهای صورت گرفته بر روی دالهای طرهای مشاهده نشده است.

در دالهای طرهای به دلیل اینکه به طور نرمال آرماتور برشی نداریم، بار متناظر با شکست چسبندگی انتهای صفحه، یعنی بزرگتر از مقاومت برشی دال است. این بدان معنا است که در هر کدام از این دالها، اغلب پیش از اینکه شکست چسبندگی انتهای صفحه چسبانده شده رخ دهد، شکست برشی اتفاق میافتد.علاوه براین شکست برشی در این دالها بحرانی نیست. در مورد دالهای ضخیم که آرماتورهای برشی دارند، هیچ تحقیقی وجود ندارد که ثابت کند امکان جدا شدن پوشش بتن در این دالها وجود دارد یا خیر.

در دالهای مقاوم سازی شده با FRP عامل دیگری وجود دارد که سبب کاهش احتمال جدا شدن پوشش بتن همراه با نوار FRP میشود. عرض این نوارها خیلی کمتر از از فاصله مرکز تا مرکز آنهاست. اما در تیرها عرض نوار FRP بطور تقریبی برابر عرض مقطع تیر است و بنابراین تمام نیروی منتقل شده از سوی FRP توسط بتن در طول صفحه شکست تحمل میشود.اما در دالها این نیروی انتقال یافته هم توسط بتن زیر نوار و هم بتن مجاور تحمل میشود.بنابراین احتمال اینکه پوشش بتن جدا شود،کمتر است و اگر صفحه از روی بتن جدا شود ، بیشتر به حالت شکست چسبندگی در سطح تماس بتن با چسب خواهد بود.

برای کاهش دادن احتمال شکست چسبندگی ناگهانی، سیستم جدیدی به نام انکرهای FRP معرفی شده است. این سیستم از همان الیاف بافته و رزین اپوکسی که در ساخت کامپوزیتFRP به کار میرود، تهیه شده است. این سیستم در نزدیکی تکیهگاه گیردار دال طرهای نصب میکنند تا از پیشرفت و انتشار جداشدگی FRP از روی بتن، جلوگیری به عمل آورد. اگر از تعداد کافی این مهارها استفاده شود، میتوان از انتشار شکست چسبندگی جلوگیری کرد.

دالهای دوطرفه

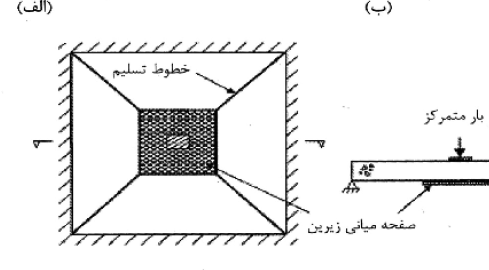

دالهای دوطرفه المان های نامعینی هستند، بنابراین شکست در آنها در هر قسمتی از صفحه دال که تنشها از ظرفیت خمشی مقطع تجاوز کند ممکن است رخ دهد.اگر از برش پانچ چشم پوشی شود شکست آنها همراه با شکلگیری خطوط تسلیم خواهد بود. همانگونه که پیش از این هم اشاره شد به دلیل ترد بودن رفتار FRP مشخص نیست که پس از مقاوم سازی مقطع، آیا شکل پذیری کافی در آن وجود دارد یا خیر. بر این اساس، بر خلاف مبحث دالهای مسلح بدون مقاوم سازی ، بررسی و آنالیز مکانیزم شکست و حالتهای گوناگون خطوط تسلیم در دال غیرواقعی خواهد بود.

از آنجا که در محدودهای کوچک از صفحهدال مقاومسازی صورت میگیرد، خطوط تسلیم به خارج از این محدوده رانده میشود. بنابراین مکانیزم شکست در دالهای دوطرفه مقاوم شده بصورت شکل گیری و ایجاد خطوط تسلیم در خارج از محدوده مقاوم شده است.

در آزمایشهای صورت گرفته برروی دالهای دو طرفه تقویت شده با صفحات فولادی هیچ موردی شکست چسبندگی صفحه برروی بتن مشاهده نشده است. حتی در مواردی که صفحهای فولادی نسبتا ضخیم بر روی قسمت کوچکی از مرکز دال چسبانده شد، باز هم شکستگی بدست نیامد. این نشان میدهد که در دالهای دوطرفه احتمال بروز شکست چسبندگی بسیار کم است. همچنین احتمال جدا شدن FRP از روی بتن به دلیل پیدایش ترکهای خمشی یا برشی در این دالها نسبت به شکست چسبندگی در انتهای صفحه یا نوارFRP بیشتر است. البته به دلیل عملکرد دوسویه این دالهاف احتمال شکست چسبندگی در محلهای ترک بتن و گسترش آن به سایر قسمتهای FRP نسبت به آنچه در دالهای یکطرفه وجود دارد کمتر است.

بسته به شرایط پروژه، با استفاده از الیاف FRP در سطوح بالا یا پایین می توان دال را مقاوم سازی کرد. همچنین راه حل هایی برای افزایش ظرفیت پانچ دال در اطراف ستون ها می توان ایجاد کرد. یکی دیگر از کاربردهای معمول FRP، مقاوم سازی نواحی که بازشو دارد است. (به عنوان مثال برای راه پله ها و …).

دال های بتن آرمه متشکل از دو قسمت عمده بتن و آرماتور می باشند و به جهت ضعف این دال ها در برابر خوردگی و تغییر شکل (خیز میانی دال)، آرماتورهای دال نقش پررنگی در افزایش سختی و مقاومت دال ایفا می نمایند.

ورق های نازک FRP را می توان مشابه کاغذ دیواری برای مقاوم سازی دال ها استفاده کرد. این مواد در طی یک روز عمل آوری می شوند و به مقاومت کششی سه برابر فولاد می رسند. مهندسان طراح سازه تعداد و جهت الیاف موجود در هر لایه از پارچه FRP را تعیین کرده و نقشه های مهندسی را برای اینگونه ترمیم ها ارائه می دهند.

دال های بتن مسلح در مواقعی بدون استفاده از تیر، مستقیماً روی ستون ها تکیه دارند. این گونه دال ها به دال های تخت گفته میشود و مورد استفاده آن ها در مواقی است که دهانه ها خیلی بزرگ و بارهای وارده سنگین نباشند.

نوع دیگری از دال که عملکرد آن شبیه دال تخت است، دال تخت مجوف می باشد . در دال مجوف از وزن مرده دال به شدت کاسته می شود. به خاطر بالا بودن مقاومت برشی دال در اطراف ستون ها آن ها را به صورت توپر در می آوردند. علاوه بر دال های فوق که روی تیرها یا ستون ها تکیه دارند، گاهی مواقع دال مستقیماً روی بستر زمین تکیه دارد. مثال هایی از این نوع را می توان در روسازی فرودگاه ها، جاده ها و یا کف زیر زمین ساختمان های معمولی مشاهده نمود. در چنین مواردی قبل از ساختن دال بتن مسلح، باید یک زیرسازی خوب با مصالح منتخب طبق مشخصات فنی ساخته و کوبیده گردد.

به منظور افزایش ظرفیت باربری دال بتنی برای بارهای زنده و یا بازگرداندن مقاومت از دست رفته دال به موجب خوردگی در فولاد ، کمبود مقاومت فشاری بتن، افزایش مقاومت خمشی- برشی بتن می توان از روش مقاوم سازی با مصالح FRP استفاده کرد. همچنین در صورت تعبیه بازشو در دال بتنی می توان ناحیه اطراف آن را به راحتی با این مصالح مقاوم سازی کرد. برای این منظور می توان با توجه به شرایط پروژه الیاف را از بالا و پایین به دال چسباند که تنها پس از ۲۴ ساعت سیستمی با مقاومت تا بیش از ۳ برابر فولاد حاصل می شود. قابل ذکر است که با توجه به ضخامت کم این مصالح مشابه یک کاغذ دیواری می توانند بر روی سطح قرار بگیرند. تعداد لایه ها و زاویه قرارگیری لایه ها باید توسط محاسبات بدست آید.

در واقع مقاوم سازی دال های بتنی با FRP می تواند ظرفیت خمشی آن را افزایش دهد. با این روش همچنین ظرفیت اصلی دال که به دلیل خوردگی فولاد کاهش پیدا کرده است را میتواند باز گرداند. بکارگیری مصالح پلیمری مسلح شده با الیاف FRP بجای مصالح سنتی و شیوههای موجود روشی است که امروزه در دنیا متداول میباشد. تقویت دال بتنی با اف آر پی ضمن سبک بودن از مقاومت کششی بالائی برخوردار میباشند. امروزه قیمت مقاوم سازی و بهسازی دال بتنی با FRP بسیار پایین بوده و نحوه اجرای آن بسیار آسان و ارزان میباشد.

الیاف اف آر پی (FRP) در شرایط مختلف با اهداف مختلف و به اشکال متفاوت به دال ها متصل می شوند. استفاده از اجزای FRP به عنوان تقویت، راه حلی مؤثر برای غلبه بر مسائل طول عمر سازه های بتن آرمه به نظر می رسد.

دال بتنی یک طرفه با تکیه گاه ساده را می توان با چسباندن نوارها یا صفحات اف آر پی در سطوح تحتانی آنها و در راستای طولی، مقاوم سازی نمود.

در صورتی که نیاز به مشاوره و راهنمایی در خصوص خدمات تخصص مقاوم سازی، خرید محصولات مقاوم سازی، مقاوم سازی با FRP و... دارید؛ می توانید با کارشناسان ما در شرکت مقاوم سازی تکنوپل در ارتباط باشید.

تماس بگیرید