مقاوم سازی ستون بتنی چیست و چگونه انجام می شود؟ بررسی مقدار محصور شدگی و ظرفیت باربری ستون بتنی مسلح در حالت نیمه محصور شدگی با FRP در نوع چیدمان های مختلف در سال های گذشته یکی از دغدغه های مهندسین در بحث سازه های بتنی بوده و پس از گذشت مدت زمانی بر مقدار باربری آنها افزوده شده است و سعی گردیده بدون تخریب و ساخت مجدد نسبت به تقویت و مقاوم سازی سازه موجود جهت تحمل بار افزوده شده برآیند.

بسیاری از ساختمان های بتن مسلح موجود که براساس آیین نامه های طراحی پیش از سال ۱۹۷۰ ساخته شده اند، ممکن است توان کافی برای تحمل زلزله های شدید را، دارا نباشند. یک از کاستی های اساسی این سازه ها، محصورشدگی ناکافی توسط میلگردها در ناحیه ی احتمالی مفصل پلاستیک ستون های بتنی است که منجر به رفتار شکننده ی سازه در طول زمین لرزه ها می شود.

برای فراهم کردن محصورشدگی اضافی برای ستون های بتنی، مقاوم سازی توسط پلیمرهای مسلح شده با الیاف FRP به دلیل وزن سبک، مقاومت زیاد و مقاومت بالا در برابر خوردگی، راه حل مناسبی است. الزامات طراحی کنونی، قرارگیری مقادیر زیادی فولاد با فواصل اندک را، در ناحیه ی بحرانی ستون ها ضروری می داند. این موضوع اغلب اجرا را دشوار و حتی در مواردی امکان ناپذیر می سازد. استفاده از پوسته ی خارجی FRP با الیاف قرار گرفته در راستای محیطی ستون بتنی، میتواند محصورشدگی مورد نیاز را ایجاد کرده و نقش قالبی را جهت مقاوم سازی سازه های جدید ایفا نماید. بسیاری از مطالعات آزمایشگاهی این موضوع را تصدیق کرده است که محصورشدگی ایجاد شده توسط FRP می تواند قابلیت جذب انرژی و شکل پذیری ستون ها را تحت اثر ترکیب بارگذاری محوری، خمشی و برشی به صورت قابل ملاحظه ای افزایش دهد و در نتیجه، مقاومت لرزه ای ستون های بتنی را افزایش دهد.

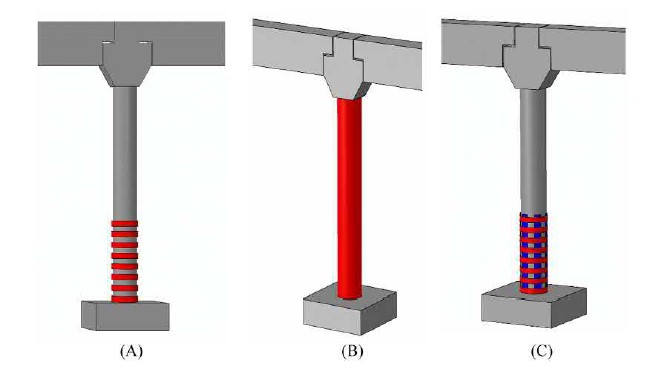

جهت مقاوم سازی ستون بتنی با FRP با توجه به شکست های گوناگون این المان در خارج از ظرفیت باربری خود روش های متفاوتی برای پیچش FRP حول ستون بتنی مورد نیاز می باشد که ممکن است رفتار و عملکرد این نحوه پیچش ها بسیار گوناگون و متفاوت باشند. پس برای یک طرح بهینه و اقتصادی باید بهترین طرح را مورد بررسی قرار داد.

دلایل نیاز به مقاوم ساختن ستون بتنی

تغییرات آیین نامه های بارگذاری و ضرایب بار ها و نیروی زلزله

با توجه به اینکه کشور ما در منطقه ای زلزله خیز واقع است و این امکان وجود دارد که طراحی بسیاری از سازه ها که در سال های گذشته انجام گرفته، نیروی زلزله به درستی در نظر گرفته نشده باشد لذا بسیاری از سازه ها نیاز به مقاوم سازی در برابر نیروی زلزله دارند. تقویت سازه برای مقابله با ارتعاشات و نیرو های وارده در اثر زلزله با روش های مختلف و جدید از مباحث مهم امروز است. در مواردی ممکن است به علت یافته های جدید، آیین نامه ها و ضرایب بارگذاری تغییر کنند و سازه های که بر اساس ضوابط گذشته ساخته شده اند نیاز به مقاوم سازی پیدا کنند.

تغییر کاربری سازه

در بسیاری از موارد ممکن است بحث تغییر کاربری یک سازه از مسکونی به اداری یا تجاری و … مطرح باشد. با فرض آنکه سازه در مرحله طراحی خود به درستی طراحی شده و تمام نکات آیین نامه ای از جمله بار های وارده به ویژه بار زلزله در نظر گرفته باشد، سازه با کاربری جدید تحت بارگذاری های جدیدی قرار می گیرد که در مرحله طراحی اولیه مطرح نبوده است. بنابراین در بحث تغییر کاربری سازه ها نیز موضوع مقاوم سازی سازه ها مطرح می شود.

عدم رعایت ضوابط اجرایی

در صورت طراحی مناسب و درست سازه، این امکان وجود دارد که سازه در مرحله اجرا به درستی و همانگونه که محاسبه و طراحی شده، اجرا نشود و اشکالاتی همچون آرماتوربندی نامناسب، استفاده از میلگرد با قطر و تعداد نامناسب، عدم رعایت طول مهار های لازم برای میلگرد، عدم اجرای درست اتصالات، استفاده از سیمان نامناسب و عمل آوری نامناسب بتن و … در مرحله اجرا پدید آید. جهت استفاده ایمن از چنین سازه ای که در ساخت اشکال دارد، بحث مقاوم سازی سازه ها و اهمیت آن مطرح می گردد.

خرابی مصالح بتن یا خوردگی فولاد

در بعضی موارد مقاوم سازی به دلیل خرابی مصالح بتن و یا خوردگی فولاد انجام می شود. شایان ذکر است که به علت اینکه بخش وسیعی از کشور ما، بویژه حوزه خلیج فارس دارای محیط خاص و خورندگی شدید می باشند، بسیاری از سازه ها در این مناطق نیاز به بهسازی دارند.

روش های مقاوم سازی ستون بتن مسلح با FRP

دورپیچ کردن ستون بتنی با فولاد، افزایش سطح مقطع ستون با بتن ریزی و اضافه کردن آرماتور از روش های سنتی مقاوم سازی ستون بتنی بوده که روش دورپیچ کردن ستون بتنی توسط مواد کامپوزیتی FRP روشی جایگزین و مطمعن تر جهت مقاومت ستون های بتنی می باشد

تقویت ستونهای بتنی با روش نوین FRP

ستون های بتنی مسلح اعضای کلیدی مقاوم در برابر بارهای افقی و قائم سازه های بتنی به شمار می آیند، لذا مقاوم کردن ستون ها در برابر نیروهای زلزله می تواند نقش مهمی در مقاوم سازی کل سازه ایفا کند. در جند دهه اخیر استفاده از کامپوزیت های FRP،برای مقاوم کردن ستون های بتنی مسلح، در کل دنیا گسترش یافته است. این مواد با اعمال یک فشار جانبی متغیر در طول بارگذاری باعث بهبود عملکرد سازه می شوند.

عواملی مختلفی همانند چرخههای یخزدگی و نگهداری نامناسب میتوانند منجر به تحلیل رفتن بیش از انتظار مقاومت سازههای عمرانی گردند. این تحلیل رفتن میتواند تحت اثر عوامل دیگری چون استفاده بیش حد مانند ترافیک سنگین و یا صدمات ناشی از برخورد اجرام صورت گیرد. بهمنظور جلوگیری از این فرآیندها و یا بازیابی ظرفیت باربری المان بتنی، روشهای متفاوتی همچون درزگیری ترکهای مویی بهوسیله تزریق اپوکسی و یا ضد آب سازی به کار گرفته میشود؛ اما این روشها دارای نواقصی همچون پرهزینه بودن و مزاحمت برای ترافیک بهویژه در پلها هست. لذا امروزه محبوبیت پلیمرهای مسلح شده با الیاف (Fiber-reinforced polymers; FRP) بهعنوان یکراه نوین در حال افزایش است. تاکنون از FRP در موارد مختلف استفادهشده است اما استفاده رایج از آن برای تقویت ستونهای بتنی ، المانهای سازهای پلها بهصورت فابریکهای کامپوزیت نصب خارجی شده (EB ) یا ژاکت بر روی تیرها، ستونها که موجب حصول مقاومت فشاری، برشی و خمشی شده است، هست. مزایای FRP شامل نسبت بالای مقاومت به وزن، مقاومت عالی در برابر خوردگی و سهولت نصب میباشند. با توجه به وزن سبک آنها هزینه حمل آنها ارزانتر بوده، نیاز چندانی به نصب داربست ندارند و بار مرده ناچیزی را به سازه اعمال میکند. با توجه به مقاومت بالای این کامپوزیتها در اکثر موارد تنها استفاده از لایههای نازک آن برای مقاومسازی ستونها و تیرها کافی است و درنتیجه کمترین تغییر را در ابعاد این المانها ایجاد میکند. ازآنجاییکه خوردگی میلگردهای مقاطع بتن مسلح به مشکلی پرهزینه برای نگهداری این مقاطع شناختهشده است، مقاومت در برابر خوردگی مزیت شاخص این نوع کامپوزیت هست.

بهطورکلی برای استفادههای خارجی (دور مقطع) از ورقهای FRP یکلایهی خشک ورقه الیاف بر روی پوشش رزین پلیمری قرار داده میشود که این رزین ورقه الیاف را به بتن میچسباند. چنانچه لایههای بیشتری موردنیاز باشد با تکرار همین پروسه عملیات ادامه پیدا میکند. خصوصیات حاصله و نحوه گسیختگی المان وابسته به خصوصیات FRP و سطح تماس هست. سطح تماس بین ورقه FRP و عضو سازهای بسیار مهم است چراکه عملکرد کامپوزیت نیاز به سطح تماس متصل پایدار دارد. تحلیل رفتن اجزا تشکیلدهنده در FRP در طول زمان خصوصیات مختلف کامپوزیت را تحت تأثیر قرار میدهد بطوریکه ممکن است حالت گسیختگی غالب را تغییر داده و منجر شکست المان در اثر این تغییر حالت گسیختگی شود.

مصالح تشکیلدهنده کامپوزیت FRP برای تقویت ستونهای بتنی

دو جز اصلی یک کامپوزیت الیاف بسیار مقاوم و یک ماتریس که این الیاف را بهمنظور ایجاد یک عضو سازهای کامپوزیت، به هم متصل میکند، میباشند. الیاف مقاومت و سختی را فراهم کرده و ماتریس (رزین) انتقال تنشها و کرنشها رابین الیاف میسر میکند. دو یا تعدادی بیشتر از الیاف را میتوان بهمنظور حصول خصوصیات خاص برای یک کامپوزیت که با یک نوع الیاف قابل حصول نیست، ادغام کرد. بهعنوانمثال مدول، مقاومت و کیفیت خستگی پلیمرهای مسلح شده با شیشه GFRP؛ را میتوان با اضافه نمودن الیاف کربن ارتقا داد.

نقش اصلی الیاف تحمل بخش عمده بار وارد بر سیستم کامپوزیت است. الیاف متداول تقویتکننده که در صنعت مورداستفاده قرار میگیرند شامل الیاف کربن، شیشه E- and S-glass و آرامید میباشند. الیاف شیشه متداولترین الیاف تقویتکننده مورداستفاده در کامپوزیتها میباشند. مزایای عمده این نوع الیاف در هزینه کم آنها، مقاومت کششی بالا، مقاومت شیمیایی و مقاومت بالای حرارتی هست و معایب این دسته از الیاف مدول کششی کم، حساسیت به خراشیدگی در حین اجرا، مقاومت نسبتاً پایین در برابر خستگی و تردی آنها هست. دو نوع رایج الیاف شیشهای، شیشه الکتریکی و شیشه سازهای میباشند که با توجه به مقاومت بالا و اقتصادی بودن الیاف شیشهای الکتریکی، بهطور گستردهای از آن استفاده میشود. الیاف شیشهای سازهای بیشترین مقاومت کششی را در بین الیاف شیشهای دارا میباشند. نوع دیگری از الیاف شیشهای، الیاف شیشهای شیمیایی است که در محیطهای خورنده که پایداری شیمیایی مدنظر است، کاربرد دارد.

الیاف کربن بالاترین مدول کششی را در بین تمام الیاف تقویتکننده دارا میباشند. در بین مزایای الیاف کربنی نرخهای بالای مدول کششی به وزن و مقاومت کششی به وزن بسیار چشمگیر هستند. بهعلاوه الیاف کربن مقاومت بالایی در برابر خستگی و ضریب انبساط حرارتی بسیار پایین و در برخی موارد صفر رادارند. این ویژگی پایداری ابعادی مناسبی را فراهم میکند. بافت الیاف به معنی نوع چینش ساخت الیاف کربن، شیشه و یا دیگر الیاف بهمنظور تولید یک ورقه صاف از یک یا تعداد بیشتری لایه از الیاف موردنظر هست. این لایهها میتوانند بهوسیله اتصال مکانیکی خود آنها و یا یک مصالح دیگر بهمنظور ایجاد اتصال و نگهداشتن آنها در جای جود، تشکیل یک ورقه مناسب را دهند.

بافتهای متفاوتی برای الیاف FRP موجود است که در این پاراگراف مختصراً به آنها اشاره میشود. بافتهای یکجهت با توجه به تراکم رشتههای آنها در یکجهت، برای مقاومت در یکجهت طراحی میشوند و کاربرد آنها در کامپوزیتهای تحت بارگذاری بسیار بالا است. بافتهای بافتهشده با توجه به نوع ساختار آنها دارای خصوصیات همسان در دو جهت طولی و عرضی ورقه میباشند. بافتهای چندگانه (شکل ۱) به آن دسته از بافتهایی اطلاق میشود که بیش از یک نوع الیاف سازهای در ساختمان خود هستند. در ورقههای چندلایه چنانچه بیش از یک نوع ویژگی مطلوب باشد از چند نوع بافت و هریک با الیاف مناسب استفاده میشود. بافتهای چند محوره که به آنها بافتهای نبافته هم میگویند، به دلیل نوع ساخت آن دارای خصوصیات مقاومتی بهینه میباشند؛ اما این نوع بافت گران بوده و همچنین پلیاستری که برای دوخت آنها بکار میرود با برخی رزین چسبندگی خوبی برقرار نمیکند و با توجه به جهت الیاف مناطق پر رزین در ورقه ایجاد میکند.

شکل ۱: بافت چندگانه

شکل ۱: بافت چندگانه

شکل۲: مقایسه بافت بافته شده و نبافته یا چندمحوره

ماتریس

عملکرد اصلی ماتریس یا رزین در یک کامپوزیت شامل انتقال تنش بین الیاف، ایجاد یک سد در برابر محیط اطراف و محافظت از سطح الیاف در برابر خراشیدگی هست. بهطورکلی ماتریسها به دودسته ارگانیک و غیر ارگانیک دستهبندی میشوند که سه زیرشاخه ماتریسهای ارگانیک موردهای متداول در صنعت میباشند که شامل پلیاستر، وینیلاستر و اپوکسی میشوند.

ساخت دستگاههای تقویتکننده FRP

استفاده از پلیمرهای مسلح شده با الیاف کربن CFRP بهمنظور تقویت اجزای سازهای برای اولین در سال ۱۹۸۴ در سوئیس انجام شد. در ادامه دپارتمان حملونقل کالیفرنیا در ابتدای دهه ۹۰ میلادی برای ارتقای لرزهای ستون پلها از پلیمر مسلح شده با الیاف شیشه GFRP استفاده کرد. امروزه برای تقویت ستونهای بتنی و مقاومسازی المانهای بتنی موجود از روش پیچیدن ستون و تیر استفاده میشود. این مقاومسازی منجر به افزایش مقاومت خمشی وبرشی تیرها و افزایش مقاومت فشاری و بهبود عملکرد لرزهای ستونها میشود. یکی از منعطفترین گزینههای مقاومسازی استفاده از دستگاههای EB FRP هست. این دستگاهها در انواع الیاف با جهتگیریهای یکطرفه و دوطرفه عرضه میشود. بسته به نوع کاربرد، چسبهای اپوکسی که یک عضو مهم از سیستم هستند میتوانند برای رسیدن به طیف متنوعی از خصوصیات مکانیکی و ویژگیهای کاردی فرموله گردند. فرمولاسیون اپوکسی اتصال بین ورقه تقویتکننده و اساس بتنی، بین لایههای مختلف این ورقهها و همچنین پوشش جهت محافظت از المان در طول دوره خدمت را فراهم میکند. یک نگرانی برای سازههای مسلح شده با EB FRP جدا شدن ورقهها از سطوح مرزی هست. کیفیت چسبندگی سطح مرزی تأثیر چشمگیری بروی عملکرد سازهای که مؤثر بر عملکردی کامپوزیتی المان هست دارد.

اشباع سازی الیاف

در بسیاری از موارد کامپوزیتهای FRP با فن اشباع سازی دستی ساخته میشوند. این فن شامل جاگذاری الیاف اشباعشده با رزین و مالیدن برس یا غلتک دستی بهمنظور راندن رزین به دروت الیاف و از بین بردن حبابهای هوای باقیمانده در این بافت هست. این روش در صنعت بسیار متداول شده است چراکه اولاً اصول آن ساده و بهراحتی قابل آموختن است. ثانیاً، ازآنجاییکه به ابزار بزرگ نیازی نیست، اقتصادی است؛ و ثالثاً طیف وسیعی از رزینها و الیافهای ساز کار با این روش توسط تعداد زیادی از فروشندگان عرضه میشود؛ اما در این روش احتمال باقی ماندن حباب هوا در کامپوزیت بیشتر از روشهای دیگر است که این مورد منجر به ایجاد نواحی مستعد برای ترک، کاهش مقاومت کامپوزیت و قرار گرفتن در معرض شرایط نامساعد محیطی میشود. وابسته بودن به مهارت نیروی کار، سرعت کم اجرا و خطرات سلامتی در هنگام کار با رزین از دیگر معایب این سیستم است.

سیستم محفظه جدا

در هنگام طراحی دستگاههای FRP فرض میگردد که تمام مصالح بهطور یکنواخت به هم متصل هستند و بهصورت یک ساختار واحد عمل میکنند و پیشبینیهای سختی و مقاومت بر همین فرض استوار است؛ بنابراین در این مصالح نباید هیچگونه حبابی موجود باشد. در سیستم اشباع سازی از بین بردن همه این حبابها امکانپذیر نیست. سادهترین راه فائق آمدن به این مشکل اعمال فشار به کامپوزیت خیس در حین نصب است. سابقاً با بارگذاریهایی همچون اعمال وزن آجر بر روی کامپوزیت انجام میشد که این بارهای متمرکز نواحی متصل بهصورت نقطهای ایجاد کرده و رزین را به نواحی خارج از سطح زیرین بار هدایت کرده و نواحی کم رزین ایجاد مینمودند. دو راه دیگر برای این کار سیستم محفظه خدا و محفظه فشار هست. درروش خدا لایههای الیاف ابتداً با رزین اشباعشده و رویهم در داخل یک سیستم محفظه آببندیشده قرار میگیرد (شکل ۳). یک پمپ جدا به محفظه متصل شده و با تخلیه هوا داخل محفظه، کامپوزیت را تحتفشار ناشی هوای خارج قرار میدهد. لایههای خیس FRP بهشدت تحتفشار قرارگرفته و رزین اضافی از آنها خارجشده و در یک محفظه خارجی انباشته میشود. روش محفظه فشار بهمراتب پیچیدهتر و گرانتر از روش محفظه جدا هستند.

شکل ۳: چیدمان محفظه خدا برای کامپوزیت ورقهای

کشش رانی

این روش یک روش پیوسته برای تولید اشکال سازهای با سطح مقطع یکسان است. در این روش الیاف خشک از میان یک رزین کشیده شده و پسازآن از یک سیستم فرم دهنده عبور میکنند. سپس به یک قالب پرحرارت هدایتشده که در آنجا رزین پلیمریزه شده و عمل میآید (شکل ۴)

شکل ۴: تصویر شماتیک پروسه کشش رانی

دستگاههای تعمیر

مصالح کامپوزیت مقاوم با توجه به داشتن مزایایی که در ادامه ذکر خواهد شد، روشی کارآمد برای تقویت ستونهای بتنی و بهسازی سازههای بتن مسلح هست. این مصالح بسیار سبک بوده و پروسه نصب آنها بر روی یک سازه ساده هست و در اغلب موارد نیازی به ماشینآلات سنگین نیست. اگرچه این مصالح گران هستند، قیمت تمامشده تعمیر با توجه به سهولت اجرا و صرفه خویی در زمان رقابتی خواهد بود. رایجترین استفاده از کامپوزیتها شامل موارد زیر میباشند.

• تقویت تیرهای بتن مسلح و پیشتنیده برای خمش

• پیچیدن ستون برای بهبود شکلپذیری برای بارگذاری ارزهای

• تقویت دیوارهای بنایی برای بارگذاری درون-صفحه و بیرون-صفحهای

• مقاومسازی بهمنظور بهبود مقاومت در برابر انفجار

FRP همانند مسلح کننده فولادی اضافی عمل میکند با این تفاوت که۱- رفتار اکثر FRP تا لحظه گسیختگی الاستیک است؛ ۲- مقاومت FRP تا بسیار بیشتر است؛ ۳- انتقال بار از FRP به بتن از طریق چسبندگی اپوکسی انجام میشود، درحالیکه این عمل در میلگردهای از طریق اتصال مکانیکی صورت میگیرد؛ ۴- عضو سازهای در حین اجرای FRP تحت بارگذاری است و درنتیجه کرنشهای موجود در زمان طراحی باید مدنظر قرار گیرد.

برای مصارف در مهندسی عمران، الیاف و ماتریس در انواع مختلف عرضه میشوند. الیاف معمولاً دارای یک پوشش بهمنظور ایجاد چسبندگی بهتر با ماتریس انتخابی میباشند. پیش از نصب FRP سطح زیرین باید آماده شود که این عملیات شامل تمیز کردن، پر کردن حفرات و اجرای پوشش مقدماتی (پریم) است. پس از عمل آمدن ماتریس، پوشش فوقانی بهمنظور محافظت و زیبایی اجرا میشود. کامپوزیتها همچنین بهصورت صفحههای آماده نیز در دسترس است. این صفحات، ساختهشده از الیاف کربن یکجهت، به دلیل چیدمان مناسب در فرآیند کارخانهای مقاومت کششی بسیار بالایی دارند.

استفاده از FRP برای افزایش مقاومت خمشی

با بکار بردن صفحات یکجهت FRP بر روی سطوحی که کشش شدیدی در آن موجود هست، میتوان به نحو مؤثری مقاومت خمشی مقاطع بتنی را افزایش داد. منحنی بار-تغییر شکل تیر برای نمونه کنترل و تقویتشده در شکل ۵ نشان دادهشده است. همینطور که دیده میشود FRP سختی و ماکزیمم بار را افزایش داده است. همچنین کاهش فراوانی در تغییر شکل در زمان گسیختگی ایجاد میکند.

مقاومسازی بهوسیله FRP برای افزایش مقاومت برشی

برای تقویت برشی مقاطع نیز میتوان از FRP استفاده کرد. به این منظور ورقههای FRP به دور جان مقاطع بهصورت دوطرفه، سهطرفه و دور کامل پیچانده میشوند. نوع دور پیچ با توجه به داشتن اتصال کافی با سطح بتن و بسیج نمودن تنش کششی، بهترین بازدهی را دارد. این عملیات میتواند بهصورت پیوسته در طول دهانه و یا منقطع صورت گیرد.

شکل ۵: منحنی بار جابجایی برای نمونه کنترل و تقویتشده

کرنش ماکزیمم مجاز؛ εfe؛ یک پارامتر بحرانی است. با توجه به اینکه درگیری سنگدانهها مقداری مقاومت برشی فراهم میکند، ماکزیمم عرض ترک برای ترکهای برشی باید محدود شود. برای ارضای این شرط کرنش ماکزیمم ۰۰۴/۰ پیشنهادشده است. همچنین ماکزیمم کرنش نباید از ۷۵% کرنش ترکخوردگی الیاف بیشتر باشد. این محدودیت زمانی که از الیاف کربن با مدول بالا برای مقاومسازی برشی استفاده میشود، بحرانی میشود. محدودیت سوم بر اساس نیروی کششی که میتواند پیش از جدا شدن FRP تولید شود، هست. این محدودیت که برای پیچشهای دو و سهطرفه قابلاعمال است بستگی به تعداد لایههای بافت، ضخامت بافت، سختی الیاف و مقاومت فشاری بتن دارد.

استفاده از FRP برای افزایش مقاومت محوری و بهبود شکلپذیری

FRP را میتوان به شکل مؤثری برای محصور کردن بتن و درنتیجه افزایش تنش گسیختگی (مقاومت فشاری) و کرنش متناظر آن بکار برد. افزایش کرنش شکلپذیری عضو سازهای و سیستم را افزایش میدهد؛ درنتیجه میتوان از این فن بهمنظور ارتقای عملکرد لرزهای استفاده کرد. درواقع پیچیدن ستون بهمنظور بهبود عملکرد لرزهای یکی از کاربردهای اصلی FRP هست. از این کامپوزیت میتوان برای افزایش مقاومت کششی مقطع استفاده کرد. در این عالم عملکرد سیستم تقویتکننده وابسته به میزان نیرویی است که میتواند از طریق سطح مرزی منتقل شود.

طراحی با تقویت ستونهای بتنی FRP

یک مقطع بتن مسلح مقاومسازی شده با FRP از سه جز بتن، فولاد و FRP تشکیلشده است که FRP یک مکمل برای فولاد موجود در این مقطع هست. استفاده از FRP نیازمند این است که مهندس طراح اندرکنش این سه مصالح را با خصوصیات متفاوت و نوسانات آماری آنها در نظر بگیرد.

مقاومسازی خمشی

بهمنظور در نظر گرفتن رفتار پیچیده و مکانیکهای گسیختگی متفاوت احتمالی در سازههای دارای تقویت FRP تحقیقات تجربی گستردهای صورت گرفته است که در این سازهها چندین نوع گسیختگی (شکل ۷) بهطورکلی دیدهشده است.

خرد شدن بتن در ناحیه فشاری پیش از پارگی ورقه FRP یا تسلیم میلگردهای مسلح کننده و تسلیم میلگردهای کششی پیش از خرد شدن بتن و پسازآن پارگی ورقه FRP. در این حالت، به دلیل مشارکت FRP، حتی پس از تسلیم فولاد منحنی بار جابجایی همچنان شیب مثبت خواهد داشت؛ اما گسیختگی این مقطع در مقایسه با تیرهای بتن مسلح معمولی ترد است؛

شکل ۶: متفرق شدن از ناحیه پوشش بتن

- تسلیم میلگردهای فشاری در یک مقطع با میلگرد مضاعف

- تسلیم فولاد کششی و در پی آن خرد شدن بتن فشاری، این نوع تسلیم زمانی رخ میدهد که FRP دارای مساحت کافی برای تولید نیروی کششی بیش از نیرو فشاری بتن پس از تسلیم فولاد باشد. در این حالت تیر زیر-مسلح به تیر فوق-مسلح تبدیل میشود

- متفرق شدن برشی/کششی (شکل ۶) پوشش بتن (پوشَن بتن) و یا کنده شدن FRP از سطح بتن. اگرچه مدلهایی برای تعیین مقاومت خمشی این نوع شکست در دسترس است، اما پیشنهاد میشود که تیر برای این نوع شکست طراحی نشود چراکه این نوع شکست بسیار ترد است. باکم کردن بیشینه تنش مجاز در FRP بهویژه برای FRP مای چندلایه میتوان از این نوع شکست اجتناب کرد.

شکل ۷: حالت مای متفاوت گسیختگی در تیر بت مسلح تقویتشده با FRP

پرهیز از گسیختگی در اثر کنده شدن بتن در تقویت ستونهای بتنی

- بهمنظور پرهیز از گسیختگی در اثر کنده شدن FRP در سطح مرزی با بتن، آئیننامههای موجود اغلب تلاش میکنند تا کرنش مجاز سطح مرزی را محدود کنند.

مراحل اصلی طراحی سیستم مقاومسازی شامل مراحل زیر است:حصول جزئیات دال یا تیر. این جزئیات شامل مقاومت بتن، موقعیت و مقاومت تسلیم فولاد و تقویت برشی هست. - تعیین بار موجود بر روی عضو در حین اجرای سیستم FRP. هر تلاش ممکن برای کم کردن این بار صورت گیرد چراکه منجر به افزایش بازدهی عملیات تعمیر خواهد شد.

- انتخاب سیستم مقاومسازی که میتواند ورقههای الیاف کربنی و یا انواع دیگر باشد.

- حصول مشخصات مکانیکی و هندسی سیستم کامپوزیت منتخب. این اطلاعات را میتوان از تولیدکننده محصول دریافت نمود.

- تعیین ظرفیت لنگر مقطع موجود.

- تعیین ظرفیت موردنیاز برای بارهای جدید.

- تعیین مقدار کامپوزیت تقویتکننده موردنیاز. معادلات مقاومت مساحت تقریبی را به دست خواهد داد.

- کنترل تجاوز نکردن لنگر ناشی از بارهای جدید از تنشهای زیر که در رابطه آخر fu مقاومت ترکخوردگی کامپوزیت است.

- کنترل معیارهای شکلپذیری.

- کنترل محدودیتهای خزش-پارگی و خستگی.

- کنترل محدودیتهای تغییر شکل

در رویکرد ACI ظرفیت لنگر اسمی یک مقطع Mn از رابطه (۱) به دست میآید که جمله اول آن ظرفیت ایجادشده توسط نیروی میلگردهای کششی و جمله دوم ظرفیت ایجادشده توسط FRP است؛ بنابراین ظرفیت طراحی ϕMn با کاهش لنگر اسمی بهوسیله ضریب مقاومت ϕ تعیین میشود.

رابطه (۱)

دیگر پارامترهای این رابطه همانند پارامترهای رابطه متداول تحلیل لنگر خمشی مقاطع بتن مسلح هست. در اینجا فرض شده است که پلیمر مسلح در سمت کششی مقطع تیر با ارتفاع h نصبشده است. در مطالعات اخیر (Elarbi and Wu, 2012) مشاهدهشده است که رابطه (۱) معمولاً در مقایسه با نتایج تجربی، نتایجی بین ۲۰-۶۰% دست پایین ارائه میدهد. بااینحال نگرانی مهمتر احتمال به دست آمدن احتمال نتایج دست بالا در اثر در نظر نگرفتن مناسب از دست رفتن FRP و اتصال آن در طول زمان است؛ بنابراین ضرایب کاهشی مقاومت مناسبتر برای بیان عملکرد بلندمدت پلیمرهای مسلح که در معرض پارامترهای محیطی و خدمت مربوط به منطقه موردنیاز میباشند.

مقاومسازی برشی در تقویت ستونهای بتنی با FRP

مقاومت برشی اضافی که میتواند توسط پلیمرهای مسلح با الیاف فراهم شود وابسته به چندین برگ خرید شامل هندسه تیر یا ستون، فن پیچیدن و کیفیت سطح بتن موجود هست. برای پیچیدن FRP سه فن با توجه به تعداد سطوح پیچیده شده (۲،۳ یا ۴) موجود است که بهینهترین طرح پیچیدن ۴ طرفه است؛ اما این روش اغلب برای اعضای سازهای پلها همانند تیرهای T شکل که متصل به دال عرشه میباشند، غیرممکن است. در چنین شرایطی میتوان با پیچیدن سه سمت از عضو به حالت U این عضو را تقویت کرد که این روش دارای بازدهی کمتری نسبت به پیچش کامل هست؛ و همچنین در نواحی ممان منفی تیر با توجه به اینکه ترکها از بالا آغاز میشوند حالت U بازدهی چندانی نخواهد داشت؛ اما در نواحی ممان مثبت متداولترین روش است.

شکل ۸: فنهای متداول اجرای FRP برای مقاومسازی برشی

شکست برشی میتواند بهصورت کشش قطری و یا فشار برشی رخ دهد که در هردوی این حالت شکست بهمراتب تردتر از شکست خمشی است. چنانچه نسبت دهانه برش؛ a؛ به عمق تیر؛ d؛ بین ۵/۲ و ۵/۵ باشد شکست کشش قطری و چنانچه این نسبت کمتر ۵/۲ باشد شکست نوع فشار برشی رخ خواهد داد. فراهم نمودن گیرههای مکانیکی در محل تلاقی تیر و دال تأثیر این نوع پیچش را افزایش میدهند.

ورقههای FRP زمانی که به المانهای سازهای پیچیده میشوند به میزان قابلتوجهی مقاومت برشی تیرها و ستونها را افزایش میدهند. مقاومت برشی اسمی یک عضو بتنی تقویتشده با FRP؛ Vn؛ را میتوان با اضافه نمودن سهم مشارکت FRP؛ Vf؛ به سهم مشارکت فولاد برشی؛ Vs؛ و بتن؛ Vc؛ به دست آورد.نشاندهنده رویکرد ACI هست.

میزان مشارکت ورقه FRP در مقاومت برشی وابسته به نوع جهتگیری و الگوی ترک در نظر گرفتهشده است. مقاومت برشی ناشی از FRP را میتوان با محاسبه نیروی ناشی از تنش کششی در FRP در طول ترک در نظر گرفتهشده (همانند پروسه مورداستفاده برای طراحی خاموش) محاسبه نمود. بر اساس ACI 440 (2007) و بر پایه پارگی کامپوزیت، مشارکت مقاومت برشی FRP از رابطه(۳) به دست میآید.

که در این رابطه Af مساحت مقطع ورقه FRP، ffe تنش کشش در FRP، df ارتفاع مؤثر تیر، α زاویه جهتگیری FRP و Sf فاصله بین دو رده FRP هست. بهمنظور جلوگیری از جدا شدن ورقهها میتوان از گیرههای مکانیکی استفاده کرد. میزان کرنش مؤثر در ورقههای FRP محدودشده است (بهطور مثال ۰۰۴/۰ در ACI 440) و همچنین در آییننامهها اغلب کل تقویت ستونهای بتنی برشی مجاز به معیاری یکسان با فولاد تنها محدود میشود.

مقاومسازی ستونهای بتنی با FRP

کامپوزیتهای مقاوم در بهسازی ستونها برای بهبود مقاومت لرزهای بسیار مؤثر بودهاند. کامپوزیتها با ایجاد محصورکنندگی برای بتن موارد زیر را بهبود میبخشند.

- مقاومت فشاری

- مقاومت برشی و خمشی

- شکلپذیری خمشی

- کیفیت همپوشانی میلگردها

بتن محصورشده بهمراتب مقاومت فشاری بیشتری نسبت به بتن محصور نشده دارد. FRP آن چنانکه در دیده میشود به دور مقطع ستون پیچیده میشود تا ایجاد محصورشدگی برای مقطع بتن مسلح نماید. دربارهای کم، انبساط جانبی مقطع بتنی بر اساس نسبت پواسون بود و کوچک است. در این شرایط تنش وارد بر عضو محصورکننده نیز تا زمانی که ترکهای طولی شکل گیرد، کم است. بسته به نوع بتن این ترکها بین ۰٫۵fc’ تا ۰٫۹fc’ رخ میدهد.

شکل۹: نحوه جهتگیری FRP برای محصور کردن ستون

ترک خوردن بتن کشش را به حلقه کامپوزیت وارد میکند. ظرفیت اسمی یک ستون را میتوان بر اساس معادلات پیشنهادشده در آئیننامه ACI 440, 2002 به دست آورد.

برای ستون با تقویت ستونهای بتنی اسپیرال

برای تقویت ستونهای بتنی با خاموت عرضی که در این روابط Ag مساحت کامل مقطع، Ast مساحت قسمت محصورشده با میلگردهای طولی، D قطر مقطع، nf تعداد لایه الیاف و tf ضخامت معادل الیاف است. برای مقاطع غیر دایرهای با توجه به پیچیدگی حلقه مستطیلی، مشارکت خاموتها، پیشنهاد میشود که از اضافه شدن ظرفیت نیروی محوری صرفنظر شود. زمانی که ستون تحت بارگذاری خروج از مرکز قرار گیرد، کرنشها در دو طرف ستون در راستای محور ستون باهم برابر نیستند. در ستونهای محصورشده با FRP، زیادشدن ترک در بتن در ناحیهای که تحت کشش قرارگرفته است، ممکن است اثر محصورکنندگی را کاهش دهد. توجه شود که الیاف در راستای محور ستون مقاومتی ندارد. پیرو رویکرد محافظهکارانه، پیشنهاد میشود زمانی که نیروی محوری در ستون صفر میشود، از مشارکت FRP صرفنظر شود. برای ستون بتن مسلح تقویتشده با FRP میتوان دیاگرام اندرکنش مربوط به نیروی محوری و ظرفیت لنگر متناظر را توسعه داد. در شکل۱۰ یک دیاگرام با دو خط که نشاندهنده ستون با FRP و بدون آن است نشان دادهشده است. دیاگرام مربوط به ستون مسلح شده با FRP همانند دیاگرام ستون ساده با ظرفیتهای مقاومتی افزایشیافته هست.

بعلاوه تغییرات نیروی محوری نسبت به ممان، بین نقطه صفر نیروی محوری و نقطه ماکزیمم ممان (c’ and d’)، خطی فرض شده است. بین این دونقطه مشارکت FRP بهتدریج کاهش مییابد. همچنین پیشنهاد میشود که ماکزیمم کرنش فشاری بتن به ۰۰۵/۰ محدود شود.

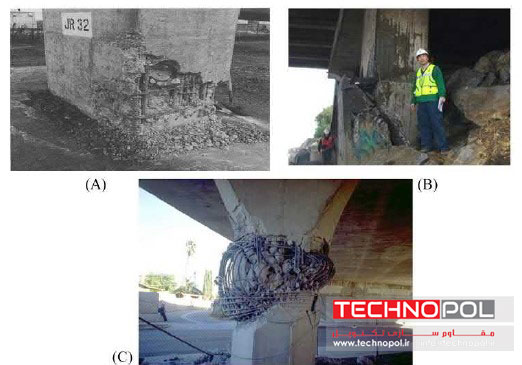

مطالعات انجامشده بر روی ستونهایی که در معرض زلزله قرار گرفتند، نشان داده است که کمبود تقویت عرضی بتن مسلح دلیل اصلی شکست ستونها بوده است. ترکهای مورب، از بین رفتن عملکرد وصلهها و مفاصل پلاستیک ایجادشده در پای ستون که ناشی از این کمبود بوده است به تکرار مشاهدهشده است. بحرانیترین مؤید گسیختگی، شکست برشی ستون (شکل ۱۱) است که به دلیل وقوع افزایش ترکهای مورب رخ میدهد. جابجاییهای جانبی منجر به ایجاد برش و زاویهدار شدن صفحات اصلی تنش کششی شده که بیشتر از مقاومت کششی بتن است. چنانچه در مقطع فولاد عرضی کافی نباشد، این فولادها باز یا پاره شده و فولادهای طولی دچار کمانش و شکست هسته بتنی میشود. توالی این پروسه سریع بوده و شکست بسیار تردی است؛ بنابراین اقدامات تقویتی باید بر روی تقویت ظرفیت برشی در مناطق انتهایی، نواحی بالقوه مفصل پلاستیک و بخشهای مرکزی ستون بین مفاصل پلاستیک، متمرکز شود.

شکل ۱۱: شکست برشی ستون

محلهای سه نوع مؤید گسیختگی ذکرشده، درآورده شده است. محلهای اصلی این چیدمان بهصورت زیر است.

• تقویت ستونهای بتنی برشی برای سراسر طول ستون، بهجز فواصل کوچک در پایین و بالای ستون، موردنیاز است. این فواصل برای اجازه به گردش مفاصل ضروری است.

• طولی که مقاومسازی موردنیاز است Lv به دو قسمت Lvi نواحی بحرانی داخل مفاصل و Lvo نواحی خارج از مفاصل تقسیمبندی میشود. پیشنهاد میشود که باشد.

• نواحی اولیه و ثانویه محصورسازی بهصورت زیر در نظر گرفته میشود. ناحیه ثانویه محصورسازی برای پیشگیری از ایجاد مفصل در انتهای ارتفاع مفصل اولیه هست.

• تقویت برای وصله، Ls، باید بزرگتر از طول وصله واقعی باشد. این طول باید حداقل بیش از ۵۰% طول محصورسازی اولیه باشد.

مقاوم سازی ستون با FRP چگونه انجام می شود؟ ستون های یک ساختمان جهت تحمل فشار های وارده در راستای نیروی محوری طراحی میشوند از این رو اگر نیروهایی در راستای افق مثل زلزله به ساختمان وارد شوند و ستون مقاومت لازم را نداشته باشد امکان پیدایش خیز در ستون ها وجود دارد بنابراین بالا بردن مقاومت ستون یک فاکتور مهم در افزایش عمر ساختمان است که در کنار تعمیر و ترمیم ستون ها و برای دستیابی به ستون هایی با عملکرد مناسب و قوی انجام می شود.

ستون های بتنی وظیفه انتقال بار از تیرها یا دال به کف (پی) ساختمان دارند و همچنین نیروی محوری را نیز تحمل می کنند به همین دلیل مقاوم سازی ستون ها سبب عملکرد بهتر آنها می شود.

الیاف FRP به طور گسترده ای به عنوان یک ماده موثر برای مقاوم سازی استفاده شده است که می تواند برای اعضای سازه ای اعمال شود تا ظرفیت آنها افزایش یابد، به عنوان مثال، مقاومت برشی تیرها یا ستون ها را افزایش می دهد، لحظه خم شدن تیرها و بار محوری ستون ها باعث افزایش مقاومت می شود.

به منظور مقاوم سازی ستون با FRP، FRP معمولاً به صورت افقی به دور ستون پیچیده می شود تا مقاومت و شکل پذیری آن را بهبود ببخشد. محققان دریافتند که با افزایش شعاع گوشه های ستون، مقاومت و شکل پذیری ستون های پیچیده FRP افزایش می یابد. بدیهی است که یک مقطع دایره ای در ظرفیت حمل بار بیشترین تأثیر را دارد، در حالی که یک مقطع مربعی کمترین کارآیی را دارد. بنابراین، برای مقاوم ساختن ستون های مربع موجود، تغییر بخش ستون ها از مربع به دایره قبل از بستن ستون با FRP راه حل خوبی است که برای کاربردهای عملی باید بررسی و تأیید شود.

برای مقاوم سازی ستون با FRP الیاف شیشه یا کربن را در راستای عمود بر ستون در اطراف آن، دور پیچ میکنند، در این روش محصور کردن ستون با الیاف FRP سبب ایجاد فشار جانبی بر ستون بتنی می گردد و به همین دلیل مقاومت فشاری ستون افزایش پیدا می کند.

برای استفاده از ورق های FRP دور مقطع یک لایه ورقه الیاف بر روی پوشش رزین پلیمری قرار داده می شود که این رزین، ورقه ی الیاف را به بتن ستون می چسباند. سطح تماس بین ورقه FRP و سازه از اهمیت بالایی برخوردار است و خصوصیات و نحوه ی گسیختگی المان بستگی به خصوصیات FRP و سطح عضو سازه دارد.

ستون ها ممکن است به مقاوم سازی خارجی، خصوصاً برای ارتقا لرزه ای سازه هایی که برای بارهای ثقلی طراحی شده اند، نیاز داشته باشند. در این حالت، حداکثر گشتاورهای خمشی معمولاً در سطح مقطع بالا و پایین ستون حاصل می شود و از این رو سیستم مقاوم سازی کننده نیاز به مهار در تیرهای مجاور دارد. در بسیاری از کشورها، بیشتر ساختمان های موجود، پل ها و انواع دیگر سازه ها از نظر استاندارد دارای مشکل هستند و مصالح و تکنیک های جدید برای مقاوم سازی یا ترمیم لازم است.

ستون های بتنی در بسیاری از سازه ها عملکرد مهمی دارند. اغلب، این ستون ها در برابر بارهای خاص (مانند ضربه، انفجار یا بارهای لرزه ای)، افزایش بار (افزایش استفاده یا تغییر در عملکرد سازه ها) و تخریب (خوردگی آرماتور فولادی و واکنش سیلیس قلیایی) آسیب پذیر هستند. تحت یک بار لرزه ای، چندین حالت خرابی، مانند شکست در اتصال بین پی و ستون، شکست برشی و شکست محصورشدگی در مفصل پلاستیک خمشی، در ستون پل های بتن مسلح موجود مشاهده شد. این سه حالت خرابی به طور بالقوه به جزئیات ضعیف در اتصالات طولی، آرماتورعرضی نامناسب و مقاومت برشی ناکافی مربوط هستند.

ستون ها در ساختمان ها و پل ها اغلب با گذشت زمان دچار خوردگی می شوند و نیاز به ترمیم و مقاوم سازی دارند. خطاهای حین ساخت همچنین می توانند منجر به ستون های ضعیف تری شوند که نیاز به مقاوم سازی دارند.

تقریباً تمام ستون های بتنی ساخته شده قبل از اواسط دهه 1970 که بر اساس آیین نامه ای زلزله مدرن ساخته شده اند، در معرض بارهای لرزه ای به صورت ایمن نیستند. در تمام این موارد، مقاوم سازی ستون با FRP یک گزینه سریع و مقرون به صرفه برای ترمیم ارائه می دهد.

خرابی برشی به عنوان خطرناکترین حالت خرابی شناخته می شود، زیرا به احتمال زیاد باعث ریزش کامل ساختمان ها و پل های موجود می شود. کمبود برش ممکن است به دلیل بسیاری از فاکتورها رخ دهد، از جمله عدم مقاوم سازی برشی کافی یا کاهش سطح فولاد به دلیل خوردگی، افزایش بار سرویس و خطاهای ساخت و ساز. علاوه بر این، نیاز مبرم به ارتقا مقاومت برشی سازه های بتن مسلح قدیمی برای مطابقت با استانداردهای فعلی طراحی لرزه ای در مناطق با لرزه خیزی بالا وجود دارد.

خرابی های مفاصل پلاستیک معمولاً با برخی از شکل پذیری های جابجایی اتفاق می افتد و محدود به نواحی کوتاهتر ستون است. بنابراین این خرابی ها تخریب کمتری دارند و به دلیل تغییر شکل های خمشی غیر الاستیک، مطلوب تر از شکست برشی شکننده ستون در کل ستون هستند. به طور معمول، عملکرد خمشی را می توان در پایه ستون مشاهده کرد و پس از تسلیم آرماتور اصلی ستون، پوشش بتنی از بین می رود، در نتیجه منجر به کمانش در میگردهای طولی بین خاموت ها و منجر به از دست دادن محصورشدگی می شود. از بین رفتن پوشش بتنی، مقداری هسته بتن و کمانش در میلگردهای طولی منجر به از دست رفتن مقاومت محوری و خمشی ستون در ظرفیت دریفت جانبی پایین می شود.

مطالعات زیادی که توسط سازمان های مختلف دولتی اثربخشی سیستم مقاوم سازی ستون با FRP را در ترمیم و مقاوم سازی ثابت کرده اند. در همه موارد ، طراحان مناسب ترین محصول را برای ترمیم پیشنهاد می دهند. آنها مقاوم سازی با الیاف را شامل تعداد و جهت الیاف در هر لایه از الیاف FRP یا لمینیت را طراحی می کنند و نقشه های مهندسی را برای چنین ترمیم هایی به مشتری ارائه می دهند.

ویژگی ها و مزایا مقاوم سازی ستون با FRP

ویژگی های مقاوم سازی با FRP عبارتند از:

- ترمیم برای کلیه مصالح (فولاد ، بتن ، چوب و غیره) قابل استفاده است.

- می تواند ظرفیت محوری، برشی و خمشی ستون ها را افزایش دهد.

- به طور قابل توجهی محصورکنندگی و شکل پذیری ستون را بهبود می بخشد.

- حداقل افزایش در ابعاد ستون

- ترمیم های سریع و با کمترین اختلال در سرویس انجام می شود.