کامپوزیت FRP

ترکیبی از فیبرهای پلیمری به همراه مواد زمینه می باشد. فیبرهای FRP جزء اصلی باربر در کامپوزیت میباشند که بسیار مقاوم و مشخصات الاستیک بالایی دارند. ماتریس نیز مواد چسباننده مانند رزین اپوکسی و یا رزین پلی استر هستند که فیبر ها را در کنار هم نگه میدارد. رزینها نیز بار را به فیبر ها منتقل میکنند.

عبارت کامپوزیت به معنای فرآیند ترکیب دو ماده برای رسیدن به یک قطعهی نهایی با مقاومت و ویژگی های بالاتر است که کامپوزیت FRP در حال حاضر حرف اول را در صنعت مقاوم سازی و تقویت سازهها میزند. کامپوزیت FRP متشکل از دو جزء الیاف (فایبری) تقویتی و ماتریسها میباشد. الیاف موجود در کامپوزیت استحکام و سفتی ترکیب را فراهم میکند و رزینها نقش انتقال بار وارده به الیاف و همچنین چسبانندهی الیاف به یکدیگر هستند. کامپوزیت اف آر پی (FRP) امروزه برای مقاوم سازی سازه در برابر زلزله و جایگزین مناسبی برای تقویت سازهها با روشهای قدیمی مانند ژاکت فولادی و بتنی میباشد. سیستم کامپوزیت اف آر پی (FRP) با وزن کم و ضخامت ناچیز به صورت خارجی بر اجزای سازه مانند تیر، ستون، دیوار و … میچسبد. هم چنین از دیگر موارد مصرف این سیستم میتوان صنعت هوا فضا، ارتش، خودروسازی، سازه های دریایی و … اشاره کرد. از مزایای استفاده از سیستم کامپوزیت اف آر پی (FRP) حمل و نقل و اجرای آسان، عدم توقف کاربری میباشد هم چنین سیستم کامپوزیت FRP نسبت به سایر روشهای مقاوم سازی قدیمی به دیگر بخش های سازه آسیبی نمیرساند. الیاف مورد استفاده در کامپوزیت FRP میتواند بنا به مصرف کربن، شیشه، بازالت و آرامید باشد. ماتریس نیز میتواند رزین اپوکسی، رزین فنولیک، رزین پلی استر باشد. نوع و مقدار الیاف، اتصال مناسب الیاف و رزین، جهت گیری مناسب الیاف،توزیع یکنواخت الیاف در میان ماتریس، پخت مناسب رزین و ضریب انتقال حرارت عواملی هستند که بر کیفیت سیستم اف آر پی (FRP) مانند مقاومت کششی، برشی، خمشی و دیگر خصوصیات مکانیکی کامپوزیت تاثیر میگذارند. پایداری و دوام کامپوزیت اف آر پی (FRP) به عواملی چون از دست رفتن چسبندگی بین الیاف و ماتریس، تغییرات شیمیایی و فیزیکی ماتریس و کاهش مقاومت و سختی الیاف بستگی دارد. محصولات پلیمری کامپوزیت FRP که برای ساخت و مقاوم سازی سازه ها بکار می روند به شکل الیاف و ورقهای FRP، میلگردهای FRP به روش پالتروژن، مشهای FRP و پروفیلهای FRP وجود دارد. از این محصولات برای ساختساز، ترمیم و مقاومسازی استفاده میشود.

خواص مکانیکی کامپوزیت ها به عواملی نظیر نوع الیاف، نوع رزین، مقدار و جهت الیاف وابسته است ولی به هر حال خواص مکانیکی FRP همواره بین خواص مکانیکی مواد تشکیل دهندهی آن است.در سالهای اخیر ایده ی استفاده از کامپوزیتهای FRP برای تعمیر و مقاوم سازی سازه ها توجه بسیاری از محققین را به خود معطوف داشته است. این امر عمدتا به دلیل برتری های متعدد کامپوزیتهای FRP در مقایسه با مصالح سنتی مانند فولاد میباشد.

از مهم ترین مزایای اف آر پی (FRP) میتوان به دوام بسیار زیاد در مقابل عوامل مخرب محیطی، مقاومت کششی بسیار زیاد، وزن کم، اجرای ساده و تجهیزات ارزان اشاره کرد.

همچنین کامپوزیت اف آر پی (FRP)، ضخامت بسیار کمی دارد و استفاده از آن به منظور تقویت سازهها هیچ تغییری در ابعاد و شکل ظاهری سازه ایجاد نمیکند. علاوه بر این، با توجه به ابعاد عضو مورد تقویت، اف آر پی در هر اندازه، شکل و ابعاد قابل اجرا میباشد. این مزایا سبب شده است اف آر پی در تقویت انواع المانهای سازهای به کار رود.

- ورق های FRP :

ورقههای کامپوزیت FRP ورقههایی با ضخامت چند میلیمتر که بر حسب نیاز و نوع استفاده از جنس کربن، شیشه، بازالت و آرامید میباشد. از ورقه و الیاف FRP برای مقاوم سازی و تقویت سازه آسیب دیده در برابر خوردگی مواد شیمیایی و آبهای یون دار استفاده میگردد.این ورقها با چسبهای مستحکم به سطح بتن چسبیده میشوند، از این ورقها جهت تعمیر و تقویت سازههای آسیب دیده ناشی از زلزله که خردگی صورت گرفته استفاده میشود. کابل،نوار و تاندونها پیش تنیدگی محصولات شبیه FRP ولی انعطاف پذیر تر که در محیطی دریایی و خزنده استفاده میشوند.

- میلگرد های FRP :

میلههای کامپوزیتی میله های ساخته شده از کامپوزیتهای اف آر پی (FRP) هستند کاربرد این میله ها بهدلیل عدم خوردگی، مساله کربناسیون و کلراسیون را که از جمله مهمترین عوامل مخرب در سازههای بتن که جانشین میلگردهای فولادی در بتن آرمه خواهند شد.

انتخاب نوع میلگرد FRP:

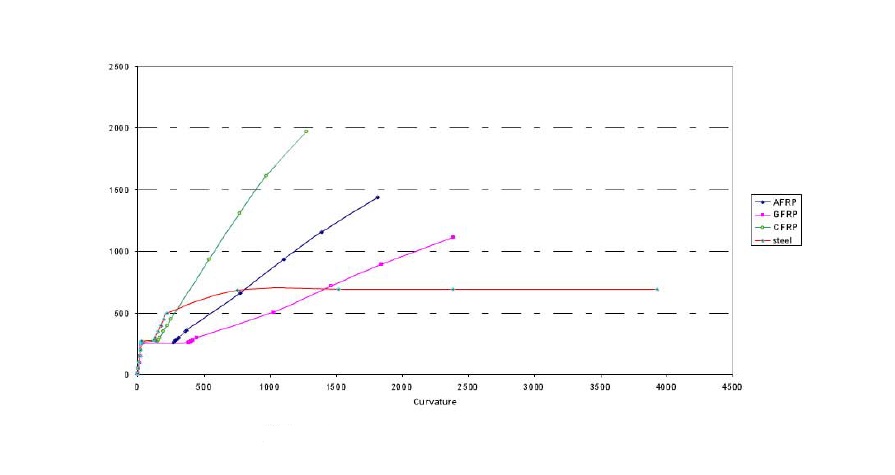

میلگردهای اف آر پی (FRP) از نظر نوع و مصالح تشکیل یافته بسیار متنوع میباشند، لذا بسیار با اهمیت است که قبل از هرگونه طراحی انتخاب مناسبی از نوع میلگرد FRP داشت برای این کار لازم است نمودار ظرفیت تغییر شکل برای میلگردهای AFRP ، CFRP و GFRP ترسیم و بررسی شود تا بتوان میلگرد مناسبی با توجه به شرایط بهره برداری انتخاب نمود.

با مشاهده نمودار بالا میتوان نتیجه گرفت ، مقطع خمشی طرح شده با میلگردهای CFRP به علت داشتن مقاومت کششی بالا نسبت به میلگردهای GFRP و AFRP از ظرفیت خمشی بسیار بالاتری برخوردار است اما از آنجا که شکل پذیری اهمیت بخصوصی در طراحی مقاطع دارد میتوان مشاهده نمود، تیر بتنی مسلح شده با میلگرد GFRP از شکل پذیری مناسب تری نسبت به تیر بتنی مسلح شده با میلگرد CFRP و AFRP دارا است.

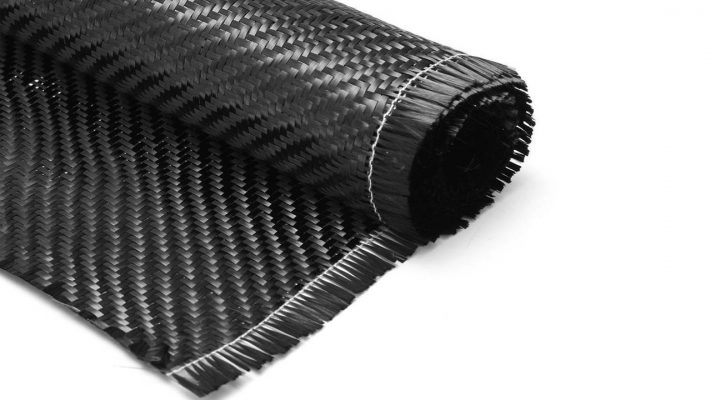

- الیاف کامپوزیت FRP :

الیاف کامپوزیت FRP پارچههایی در یک یا دو جهت هستند که به صورت رول هایی به عرض ۵/۰ و طول یک متر عرضه میشوند. این الیاف به رزین آغشته و در محل به FRP تبدیل میشوند. و به صورت خارجی به عضو آسیب دیده چسبانده میشوند. از این سیستم جهت مقاوم سازی و ترمیم سازه استفاده میشود.

دلایل استفاده روز افزون از FRP چیست؟

۱- روشهای تولید حجیم و وسیع اف آر پی

۲- کاربرد در صنایع مختلف

چون خودرو سازی، هوایی، دفاعی و …

۳- روشهای تولید اصلاح شده که منجر به تولید اف آر پی (FRP) با خواص مقاومتی بالاتر و کاهش هزینه تولید میگردد.

۴- بهینه کردن ترکیب فیبر با ماتریس

چسب برای سازگاری مناسب تر با یکدیگر و بتن

انواع الیاف کامپوزیت FRP :

- الیاف کربن: CFRP

کامپوزیت اف آر پی (FRP) که در آن پلیمر تقویت کننده الیاف کربن باشد کامپوزیت CFRP نام دارد. الیاف کربنی موجود با وجود این که %۷۰ سبک تر از فولاد میباشد از مقاومت بالاتری برخوردار است. الیاف کربن باعث افزایش شکل پذیری عضو میگردد. از کامپوزیت CFRP به دلیل قابلیت انعطاف پذیری بالا میتوان در مقاوم سازی ستونهای منحنی شکل و دایروی استفاده کرد. الیاف کربنی به صورت رول هایی با عرض ۵/۰ و طول یک متر عرضه میشوند.

الیاف کربن دارای ضریب ارتجاعی بالایی هستند از این رو استفاده از آنها جهت مقاصد دیگر FRP بهسازی و مقاوم سازی سازهها پیشنهاد میگردد. ضریب ارتجاعی الیاف کربن از تمامی انواع الیاف بالاتر میباشد. الیاف کربن دارای مقاومت بالا در برابر خستگی میباشند، علاوه بر آن ضریب انبساط گرمایی خطی این نوع الیاف در دماهای بالا و پایین بسیار کم میباشند که این مسأله باعث پایداری ابعادی الیاف کربن در دماهای متفاوت میگردد. از دیگر مزیتهایی که الیاف کربن دارند، نسبت بالای مقاومت کششی به وزن آنها میباشد.

- الیاف شیشه GFRP :

کامپوزیت FRP که پلیمر تقویت کننده در آن الیاف شیشه باشد موسوم به GFRP می باشد. الیاف شیشه به دلیل خاصیت انعطاف پذیر بالایی که دارند در صنعت مقاوم سازی و تقویت سازه مورد استقبال قرار گرفته است. کامپوزیت GFRP استحکام خود را در دماهای بالا حفظ میکنند. این سیستم انعطاف پذیری ستون و دیوار را افزایش می دهد. دانسیته ی کامپوزیتهای شیشه ای در محدوده ی ۱٫۶ تا ۲ گرم بر سانتی متر مکعب است.این نوع از الیاف معایبی نیزدارند که برخی از آنها عبارتند از پایین بودن ضریب ارتجاعی، حساسیت شدید به خراش درهنگام نصب، مقاومت کم در برابر پدیده خستگی در بارگذاریهای متناوب، افزایش احتمال پدیده ترد شکنی و … - الیاف آرامید:

کامپوزیت FRP که در آن پلیمر تقویت کننده الیاف کربن باشد کامپوزیت AFRP نام دارد.اصلی ترین مشخصه ی این کامپوزیت مقاومت بالا در برابر گرما میباشد. مصرف این کامپوزیت به عنوان عایق حرارتی، عایق الکتریکی و پنبه نسوز میباشد همچنین الیاف آرامید با نام تجاری کولار در صنعت نیز مورد استفاده قرار گرفته است.

الیاف آرامید و یا کولار نسبت به الیاف شیشه و کربن مورد استفاده در کامپوزیت FRP سبک تر است و دارای بیشترین مقاومت کششی نسبت به وزن خود را داراست. نور ماورای بنفش UV سبب تخریب الیاف آرامید میگردد. البته میزان خرابی بستگی به ضخامت الیاف دارد. دیگر ویژگی الیاف آرامید نقطه ذوب بالا و پایدار در برابر شعله و غیرقابل حل در بسیاری از حلالهای آلی میباشد.

میله های کامپوزیتی FRP :

میلههای ساخته شده از کامپوزیتهای FRP هستند که بهترین جایگزین میلگردهای فولادی در بتن آرمه برای محافظ بودن سازه در برابر محیطهای خورنده میباشند. الیاف موجود در میلههای کامپوزیت FRP اکثرا از جنس شیشه میباشد. بیشترین کاربرد میلههای کامپوزیت FRP در دالهای بتنی میباشد همچنین، همچنین آرماتورهای کامپوزیت FRP عایق الکتریکی میباشد. این میلگردها در روش سطح نزدیک NSM به عنوان اجزای مقاوم کاربرد دارند. ملیههای کامپوزیتی در صنعت معروف به میلگردهای پلیمری، میلگردهای فایبرگلاس و یا آرماتور کامپوزیتی هستند. میلههای کامپوزیت FRP انرژی مغناطیسی بالایی دارند بخاطر همین ویژگی در ساخت بیمارستان، ایستگاه های رادیویی، ایستگاه برق و … کاربرد دارد. در برابر حرارت و گرما مقاومت به سزایی دارند. ترکیب الیاف شیشه به همراه رزین وانیل استر منجر به ساخت این ترکیب قوی میشود البته میلگردهای اف آر پی (FRP) سازگار با انواع رزینها مانند رزین اپوکسی، رزین فنولیک و… میباشد. میلگردهای کامپوزیت FRP دارای تغییر شکل کم در لحظهی گسیختگی میباشند.

-

شبکه های کامپوزیتی FRP :

از اتصال میلههای کامپوزیت FRP در دو یا سه جهت شبکهی کامپوزیت بدست میآید. از این شبکه برای مسلح کردن بتن استفاده میشود.

-

پروفیل های ساختمانی FRP :

پروفیلهای ساختمانی به صورت I شکل، T شکل، نبشی و ناودانی تولید میشوند که به عنوان جایگزینی به جای میلگردهای پروفیلهای فولادی در مجاورت محیطهای خورنده و آب یون دار استفاده میشود.

-

کابل کامپوزیت FRP :

تاندون یا طناب پیش تنیدگی محصولاتی هستند از جنس شیشه و شبیه به میلههای کامپوزیت FRP که در بتن پیش تنیده در محیط های خورنده و مجاور آبهای یون دار مورد استفاده قرار میگیرد.

روش تولید کامپوزیت FRP :

از روشهای تولید کامپوزیت می توان روش بافتن رشته ها به یکدیگر، فرآیند فشار در خلاء و روش پالتروژن را نام برد که معروف ترین و پرکاربرد ترین روش تولید کامپوزیت روش پالتروژن است.

روش پالتروژن Pultrusion :

در این روش قرره ی الیاف در مکان مناسب نصب می شود و الیاف توسط هدایت گرها در قالب مقطع چیده میشوند و سپس الیاف با رزین آغشته میشوند و توسط فرآیند گرمادهی کیورینگ میشوند. محصول این روش ورقه یا لمینیت با عرض و طول مشخص میباشد.

تاثیر رطوبت بر اجزای تشکیل دهندهی کامپوزیت:

-

تاثیر رطوبت بر ماتریس:

محیط مرطوب و جذب آب توسط رزین عموما در دمای بالای ۱۲۰ درجه موجب تغییر در برخی از خصوصیات رزین میشود.

جذب رطوبت باعث تورم رزین میشود که این امر سبب کاهش تنشهای پس ماند بین رزین و الیاف می شود که در اثر انقباض در عمل آوری کامپوزیت به وجود میآید. در نتیجه ی ازاد سازی تنشهای بین الیاف و رزین افزایش ظرفیت باربری میباشد.

-

رطوبت بر الیاف پلیمری:

الیاف کربن تنها الیافی است که در برابر رطوبت تاثیرناپذیر است. الیاف شیشه بخاطر وجود سیلیکا در اجزای سازنندهی خود اگر به صورت طولانی مدت در مجاورت رطوبت و آب قرار گیرند آسیب پذیر هستند. اسید فلز قلیایی موجود در سیلیکا هم جاذب آب بوده و قابل هیدرولیز است. بنابراین در مصارف مهندسی از E-glass و S-glass که اکسید فلز قلیایی کمتری برخوردارند استفاده می گردد. در هر صورت باید از نفوذ آب به داخل الیاف شیشه ای جلوگیری کرد زیرا حضور آب روی سطح الیاف باعث کاهش انرژی سطحی آن می شود که این امر رشد ترک خوردگی را افزایش می دهد. الیاف آرامید نیز میتوانند مقادیر قابل توجهی از آب را جذب کنند که منجر به باد کردن و تورم آنها میشود. بنابراین اکثر الیاف با پوششی محافظت میشوند، که پیوستگی خوب با ماتریس داشته و نیز حفاظت از جذب آب را به همراه دارد.

تاثیر محیط قلیایی بر الیاف پلیمری:

الیاف کربن و آرامید در مجاورت با محیط قلیایی ضعفی از خود نشان نمیدهند در عوض الیاف شیشه در مجاورت با محیط قلیایی واکنش میدهد و ژل انبساطی سیلیکا را تولید می کند. بنابراین باید در کامپوزیتهای الیاف شیشه از الیاف شیشه با مقاومت بالا در برابر محیط قلیایی استفاده نمود.

سوالات متداول

خواص مکانیکی کامپوزیت ها به چه عواملی بستگی دارد؟

خواص مکانیکی کامپوزیت ها به عواملی نظیر نوع الیاف، نوع رزین، مقدار و جهت الیاف وابسته است

مهم ترین مزایای اف آر پی (FRP) چیست؟

از مهم ترین مزایای اف آر پی (FRP) میتوان به دوام بسیار زیاد در مقابل عوامل مخرب محیطی، مقاومت کششی بسیار زیاد، وزن کم، اجرای ساده و تجهیزات ارزان اشاره کرد.

ورق های FRP چیست؟ و در کجا کاربرد دارد

ورقههای کامپوزیت FRP ورقههایی با ضخامت چند میلیمتر که بر حسب نیاز و نوع استفاده از جنس کربن، شیشه، بازالت و آرامید میباشد. از ورقه و الیاف FRP برای مقاوم سازی و تقویت سازه آسیب دیده در برابر خوردگی مواد شیمیایی و آبهای یون دار استفاده میگردد.

کاربرد میلگرد های FRP در کجا است؟

بهدلیل عدم خوردگی، مساله کربناسیون و کلراسیون را که از جمله مهمترین عوامل مخرب در سازههای بتن می باشد می توان از میلگرد های FRP بجای میلگردهای فولادی استفاده کرد.

انواع الیاف کامپوزیت FRP کدام است؟

انواع الیاف کامپوزیت FRP عبارتند از: الیاف کربن (CFRP)، الیاف شیشه (GFRP) و الیاف آرامید

شبکه های کامپوزیتی FRP چیست؟

از اتصال میلههای کامپوزیت FRP در دو یا سه جهت شبکهی کامپوزیت بدست میآید. از این شبکه برای مسلح کردن بتن استفاده میشود.

با عرض سلام و تشکر از سایت مفیدتان

از میان الیاف های FRP کدامیک در مقابل حرارت و آتش مقاوم بوده ؟ و استفاده از این الیاف به صورت تنهایی برای این منظور کافی می باشد ؟

الیاف شیشه مقاومت بیشتری در مقابل حرارت دارند اما برای مقاومت در برابر حرارت و آتش سوزی میتوان از پوشش ضد حریق سازه های فولادی استفاده کرد. در این روش بیشتر ستونها و تیرهای اصلی سازه جهت محافظت قاب های سازه ای در مقابل حریق توسط پوشش ضد حریق سازه فولادی پوشش داده می شوند

سلام

به چه دلیلی باید از میلگرد های کامپوززیتی FRP به جای میلگرد های فلزی استفاده کنیم ؟

با سلام

دلیل عمده استفاده از میلگردهای FRP در داخل بتن، جلوگیری از پدیده خوردگی و افزایش میرایی ارتعاشات ایجاد شده در سازه در برابر ارتعاش میباشد. هر چند که استفاده از میلگردهای FRP به جای نمونه های فلزی سبب کاهش وزن بنا نیز خواهد شد، اما در استفاده از این میلگردها، مساله کاهش وزن اهمیت ناچیزی نسبت به دو مورد بیان شده دارد. دلیل بالا بودن ضریب میرایی کامپوزیتها، خواص غیرکشسان آنهاست که انرژی جذب شده را میرا میکنند. در حالی که مواد فلزی حالت کشسان داشته و انرژی جذب شده را میرا نمی کند.بنابراین مواد کامپوزیتی در برابر ارتعاشات زلزله عملکرد بهتری خواهند داشت و بهترین گزینه جهت مقاومت سازه در برابر لرزه ها خواهند بود.

سلام و خسته نباشید

ورقه های FRP چه کاربردی دارد ؟

با سلام و احترام

تسمه های FRP ، ورقههای با ضخامت چند میلیمتر از جنس FRP هستند.از تسمه های FRP جهت تعمیر و تقویت سازههای آسیب دیده یا غیرمقاوم (عوامل مختلف از جمله خطر زلزله و یا خوردگی در آب های یوندار) استفاده میشود.

با سلام

FRP چیست ؟ و نوع کاربرد آن چگونه می باشد ؟

با سلام و احترام

FRP از دو جزء ماتریس و فیبر تشکیل میشود و کاربردهای متفاوتی در صنایع مختلف و ساختمان دارد. ببیشترین کاربرد این الیاف FRP در مقاوم سازی سازه ها، جهت ترمیم، تقویت و مقاوم سازی ساختمانهای بتنی بوده و در صنعت کامپوزیت جهت ساخت قطعات صنایع مختلف است.

با سلام

کدام یک از انواع میلگرد های FRP دارای مقاومت کششی بالاتری می باشد ؟

با سلام و احترام

میلگرد های CFRP به دلیل داشتن مقاومت کششی بالا نسبت به میلگرد های AFRP و GFRP از ظرفیت خمشی بالاتری برخوردار است ولی از لحاظ شکل پذیری میلگرد های GFRP از سایر انواع میلگرد ها عملکرد مناسبت تری دارد برای کسب اطلاعات بیشتر به صفحه کامپوزیت FRP مراجعه فرمایید.

با سلام و خسته نباشید

خواص مکانیکی کامپوزیت FRP به چه عواملی بستگی دارد ؟

با سلام و احترام

خواص مکانیکی کامپوزیت ها به عواملی نظیر نوع الیاف، نوع رزین، مقدار و جهت الیاف وابسته است ولی به هر حال خواص مکانیکی FRP همواره بین خواص مکانیکی مواد تشکیل دهنده ی آن است

سلام و خسته نباشید برای حفاظت از الیاف FRP پس از نصب چه کارهایی صورت می پذیرد ؟

با سلام و احترام

برای حفاظت و جلوگیری از خرابی های FRP میتوان از پوشش محافظتی FRP استفاده نمود ضخامت و نوع پوشش FRP، میباید بر اساس مقاومت در برابر عوامل محیطی (مانند رطوبت، شرایط خورندگی، آب شور، درجه حرارتهای بالا، حریق، ضربه و اشعه ماورای بنفش) انتخاب شود.

سلام وقت بخیر

الیاف اف آر پی که در صنایع دیگری مخصوصا اتومبیل سازی استفاده میگردد با الیاف اف آر پی که در ساختمان مورد استفاده است دارای چه تفاوتی می باشد ؟؟

با سلام و احترام الیاف FRP شامل انواع و مدل های متنوعی همانند الیاف کربن ، الیاف شیشه ، آرامید و… می باشد که هرکدام از این الیاف دسته بندی های جداگانه دارد همانند الیاف کربن تک جهته و دوجهته به همین دلیل الیاف FRP که در صنایع هوافضا و اتومبیل سازی و پزشکی و…. استفاده می گردد دارای خصوصیات و مشخصات مخصوصی می باشد.

با سلام

میشه بگید عرض ورقه frp چند سانتی متره؟