الیاف بور (Boron)

الیاف بور با سایر الیاف تقویت کننده متفاوت است هر رشته تشکیل شده است از یک هسته (Core) که معمولا از جنس تنگستن یا فیبر کربن می باشد که روی آنرا بوسیله بور می پوشانند.

بور و کربن در دهه ۱۹۶۰ برای تولید الیاف کمکی انتخاب شدند چونکه این دو عنصر بسیار سبکتر از دیگر عناصر جامد بودند و عملا قابل استفاده بودند.

در آن زمان گفته می شد که آمریکاییها الیاف بور را بیشتر از الیاف کربن بهبود دادند چرا که مقدار زیادی کلرید بور از پروژه سوخت راکت که بعدا کنار گذاشته شده بود باقی مانده بود، درست یا غلط آنها تلاش زیادی در جهت توسعه الیاف بور بکار بردند. این الیاف دارای مدول الاستیسیته و مقاومت کششی در یک دانسیته می باشد قطر این الیاف از ۱۰۰ تا ۲۰۳ میکرومتر است.

این قطر زیاد حاکی از مقاومت فشاری زیاد مواد کامپوزیتی بور است در حالیکه مقاومت کششی آن قابل توجه نمی باشد. بعد از اینکه بطور گسترده در دهه ۷۰ در هواپیما بکار برده شد پس از آن برای تقویت ماتریسهای فلز بویژه ماتریسهای آلومینیوم و منیزیم بکار رفت. برای این منظور اغلب بوسیله کربید سیلیکون پوشش داده می شد تا از ریزش آن جلوگیری نماید این ماده بشکل نوار تا صفحه شامل یک لایه رشته بور در الیاژ آلومینیوم (بشکل پودر اسپری شده) در هم ذوب می شدند و ماتریس های فلزی مواد کامپوزیت را بوجود می آوردند.

الیاف بور از قبل آغشته شده به رزین (Prepreg) ره مقدار زیادی در دهه ۷۰ برای مکانهای F – ۱۴، F – ۱۵ و برای ریشه بال F – ۱۱۱ بکار برده شد.

فلز بور:

فلز بور با نماد شیمیایی B نام یک عنصر شیمیایی با عدد اتمی ۵ است. این عنصر از شبه فلزها است و چون در اثر دگرگونیهای هسته ای ستارگان ایجاد نمی شود، فراوانی کمی در پوسته زمین و منظومه خورشیدی دارد. ترکیبات رایجی از این عنصر که بصورت طبیعی در زمین ایجاد می شوند، در آب محلول اند. بور از کانیهای بور به کمک عمل آوری صنعتی مانند تبخیر بدست می آید.

عنصر بور در سطح زمین بصورت آزاد یافت نمی شود. و همیشه با ماده ای دیگر ترکیب شیمیایی شده است. در صنعت تهیه بور بسیار خالص با سختی روبرو است چون این عنصر تمایل زیادی به تشکیل پیوند پایدار با دیگر عنصرھا مانند کربن دارد. چندین حالت شکلی از بور وجود دارد. جامد آمورف آن َ گرد قھوھای رنگ و بلور آن سیاه است و در دمای محیط ھدایت الکتریکی کمی دارد. در نیمه رساناھای صنعتی از کمی از بور به عنوان ناخالصی استفاده میکنند.

بیشترین کاربرد صنعتی بور در سفید کننده ھای سدیم پربورات و ترکیبات بوره در روکش الیاف شیشه است. پلیمرھای بور و سرامیکھا به عنوان ماده ای سازه ای با مقاومت بالا، وزن کم و پایدار نقشی کلیدی در صنعت دارند. حضور ترکیبات بور در شیشه ھای با پایه سیلیسی و سرامیکھا باعث میشود تا این مواد در برابر تغییرھای ناگھانی دما مقاوم شوند. واکنشگرھای نابی که دارای بور ھستند در تھیه برخی ترکیبات آلی کاربرد دارند، ھمچنین در داروسازی تعدادی از ترکیبھای آلی دارای بور ساخته شده اند یا در دست مطالعه اند.

الیاف بور:

الیاف و فیلامنتھای بور به عنوان یک جز مستحکم کننده بسیار مھم در صنعت کامپوزیت مورد استفاده قرار می گیرند و از آنھا جھت تولید بدنه ھواپیما، تجھیزات نظامی، دوچرخه ھای مسابقه، راکت تنیس و … استفاده می شود. با توجه به دمای ذوب بسیار بالای این فلز امکان تولید الیاف آن به صورت ذوب ریسی وجود ندارد و از روشی به نام تهنشینی بخار شیمیایی (Deposition Vapor Chemical-CVD) جھت تولید آنھا به صورت الیافی استفاده می شود. در این روش در طی یک واکنش شیمیایی فلز بور بر روی یک فیلامنت میانی (رشته سیم) تهنشین می شود که این فیلامنت میانی می تواند از جنس تنگستن، شیشه و یا گرافیت باشد. فیلامنت تولید شده به این روش دارای قطری در حدود ۰٫۱ الی ۰٫۲ میلیمتر می باشد و مھمترین ویژگی ھای آن عبارتند از دانسیته کم، استحکام کششی بسیار زیاد و مدول بسیار عالی. فیلامنت کامپوزیتی بور بسیار سخت و شکننده (۵ برابر سختر از الیاف شیشه) می باشد و به ھمین دلیل فرایندھای تابندگی و بافندگی آن بسیار سخت است. از این رو جھت استفاده از این الیاف بایستی ابتدا آنھا را در یک رزین غوطه ور نموده و به صورت نوارھایی درآوریم که سپس این نوارھا در فرایندھای تولید کامپوزیتھا به روشھای پیچش و … مورد استفاده قرار گیرند. ھمانگونه که مشخص است یکی از مھمترین دلایلی که باعث محدودیت کاربرد این الیاف تنھا در صنایع نظامی، ھوافضا و تجھیزات ورزشی خاص شده است ھزینه بالای تولید آنھا می باشد.

بطور کلی در فرایند تهنشینی بخار شیمیایی (CVD) یک ماده به صورت بخار حاوی ذرات بسیار ریز و با چگالی کم بر روی یک ماده ھدف که می تواند به صورت سیمی و فیلامنتی باشد تهنشین می شود و به مرور با افزایش ضخامت لایه تهنشین شده فیلامنت مذکور با قطر مورد نیاز تولید می شود. مسلماً ضخامت و تعداد لایه تهنشین شده مھمترین عوامل موثر بر روی استحکام و مدول الیاف نھایی می باشد. در فرایند تولید الیاف بور مخلوط گازی تری کلرید بور و گاز ھیدروژن وارد محفظه دستگاه می شوند و از واکنش آنھا به صورت زیر فلز بور بر روی سیم ھدف تهنشین شده و اسید ھیدروکلریک خارج می شود. در طی این فرایند اتم ھای بور حاصله به صورت جامد بر روی سیم تنگستن تهنشین می شوند و به صورت ترکیب W2B5 و یا WB4 در می آیند. در آغاز این فرایند قطر سیم تنگستنی در حدود ١٠ میکرومتر است که به مرور تا حد ١٢ میکرومتر افزایش می یابد. البته باید توجه داشت که محصول این فرایند تنش باقیمانده زیادی خواھد داشت زیرا که سیم ھدف تحت نیروی فشاری بوده و لایه تهنشین شده بر روی آن تحت تنش کششی است. در شکل ١ به صورت شماتیک قسمتھای مختلف این دستگاه نشان داده شده است.

بطور کلی مھمترین ویژگی ھای این فرایند عبارتند از:

- محصول تولیدی به صورت تک فیلامنتی است.

- سطح مقطع محصول غالباً به صورت دایروی است.

- قطر محصول در حد ٣٣ الی ۴٠٠ میکرون می باشد که البته غالباً محصولی با قطر ١۴٠ میکرون مورد تقاضای بازار می باشد.

- با توجه به اینکه بور بسیار شکننده است افزایش قطر میزان انعطاف پذیری محصول را کاهش می دهد.

- -با توجه به تفاوت ضریب ھدایت حرارتی بور و تنگستن، غالباً در حین فرایند سرد کردن محصول تا دمای اتاق (در ھنگام خروج محصول از دستگاه) با مشکل تنش حرارتی باقیمانده در الیاف مواجه ھستیم.

- الیاف بور را معمولاً با ترکیب SiC و یا B4C روکش می دھند تا در ھنگامی که از این محصول جھت تولید فلزات آلیاژی و کامپوزیتی استفاده می شود سطح الیاف در تماس مستقیم با مذاب فلزات قرار نگیرد.

- استحکام کششی و فشاری این الیاف بسیار عالی می باشد.

- تا حد دمای ۶۵٠ درجه سانتیگراد منحنی تنش – کرنش این الیاف به صورت خطی است

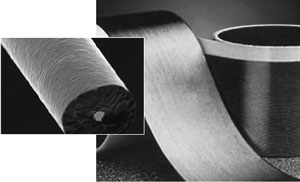

در صنعت ھوافضا استفاده از الیاف بور با ھسته کربنی در تولید کامپوزیتھای خاص بسیار رایج می باشد که تصویری از این کامپوزیت در شکل ٢ آورده شده است. ھمچنین در شکل ٣ تصویری از الیاف بور در بستری از جنس گرافیت نشان داده شده است

تصویر ۲- شماتیک الیاف بور دارای هسته کربنی در درون کامپوزیت

تصویر ۳ – تصویر سطح مقطع الیاف بور در بستر گرافیتی

خصوصیات الیاف بور

الیاف بور برای اولین بار در حدود ٣۵ سال پیش به عنوان یک لیف با استحکام و مدول بسیار زیاد، دانسیته کم در صنعت ھوافضا مورد استفاده قرار گرفت و پس از آن به مرور استفاده از این الیاف در سایر صنایع کامپوزیتی نیز رایج گردید. در بیشتر موارد قطر این الیاف در حدود ١٠٠ میکرون است، اما الیافی با قطر ١۴٢ میکرون نیز به صورت تجاری تولید می شود که مشخصات آن در جدول ١ آورده شده است

فرایند تجاری تولید الیاف بور دارای مراحل متعدد و پیچیدگی ھای خاصی است که در فلوچارت شکل ۴ بطور کلی مراحل مختلف تولید کامپوزیت نیترید بور (BN) به روش تهنشینی بخار به نمایش در آمده است.

ارزیابی خصوصیات الیاف بور

در شکل ۵ تصاویر میکروسکوپی الکترونی پویشی (SEM – Scanning Electron Microscopy) الیاف نیترید بور ھشت وجھی با بزرگنمایی ھای مختلف به نمایش درآمده است. ھمانطور که در این شکل مشخص است بر روی سطح این الیاف ذرات براده شکلی مشاھده می شود که از مشخصه ھای ویژه الیاف تولید شده به روش تهنشینی بخار می باشد. تصویر C در این شکل دارای بزرگنمایی ١٠ ھزار برابر بوده و الیافی با قطر ٢-١ میکرون را نشان می دھد.

از آنجاییکه لیاف بور ذاتاً بسیار شکننده بوده نسبت به نایکنواختی قطر بسیار حساس می باشند، زیرا که تنش متمرکز شده بر روی نواحی نازک این الیاف به دلیل عدم توانایی تغییر شکل پلاستیکی در آنھا بسیار بیشتر از تنش اولیه می شود و بدین ترتیب این الیاف سریعاً در یک یا چند ناحیه دچار ترک می شوند. جھت ارزیابی بھتر خصوصیات مکانیکی این الیاف تعدادی از این خصوصیات در مقایسه با سایر الیاف تجاری که در صنعت کامپوزیت مورد استفاده قرار می گیرند در جدول ٢ آورده شده است. ھمانگونه که از این جدول مشخص است مدول این الیاف بسیار بیشتر از سایر رقبا بوده و استحکام آن در حد سایر رقبا می باشد. (چگالی مندرج در این جدول مربوط به چگالی بور خالص است)

در شکل ۶ نتایج حاصل از آزمایشات مختلف بر روی این الیاف را نشان می دھد. تصاویر a’ الی d’ مربوط به آزمایشات طیف سنجی مادون قرمز (FTIR – Fourier Transform Infra-Red) در شرایط مختلف و ھمچنین آزمایش پراش پرتو اشعه ایکس می باشد که در ھر کدام از آنھا با ارزیابی موقعیت پیکھای مختلف می توان تغییرات صورت گرفته در ساختار را مورد ارزیابی قرار داد.

در شکل ٧ نمودار گرماسنجی تفاضلی پویشی (DSC – Differential Scanning Calorimetry) به ھمراه نمودار تغییرات وزنی در حین حرارت دھی – پایداری حرارتی (TGA – Thermal Gravimetric Analysis) نمایش داده شده است. به کمک این نمودارھا می توان تغییرات فازھا، دمای انتقال شیشه ای، دمای ذوب، دمای تبلور و … را به راحتی متوجه شد. در شکل ٨ نتایج آزمایش رزونانس مغناطیسی ھسته (NMR – Nuclear Magnetic Resonance) این الیاف در کنار نتایج آزمایش سنجش خصوصیات دینامیکی -مکانیکی به نمایش درآمده است. این طیف ھا مربوط به ساختار پلی بورات است که توسط فرایند سل – ژل تولید شده است.

شکل ۸ – تصویر (a): طیف رزونانس مغناطیسی هسته از محلول ۵۰% پلی بورات لیتیوم (Sol – 1) در NMR در دماهای مختلف a: 20 درجه سانتیگراد b: 40 درجه سانتیگراد c: 60 درجه سانتیگراد d: 80 درجه سانتیگراد e: 100 درجه سانتیگراد

تصویر b: مدول ذخیره (E)، مدول افت (E’)، ضریب تغییر فاز (tanθ) و ویسکوزیته (µ) در مقابل تنش برشی رزین فنولیک بور در دمای اتاق

در شکل ۹ نمودار تغییرات خصوصیات فیزیکی الیاف بور تحت عملیات پخت قرار گرفته به نمایش گذاشته شده است و در شکل ۱۰ قابلیت نفوذ حرارت در این الیاف در دماهای مختلف نشان داده شده است.

کاربرد الیاف بور

ھمانگونه که گفته شد مھمترین کاربرد این الیاف در تولید ساختارھای کامپوزیتی به عنوان عامل ایجاد کننده استحکام در بستر پلیمری است. در تولید لوله ھای کامپوزیتی که عمدتاً در ساخت ابزار وزرشی نظیر بدنه دوچرخه، راکت، چوب گلف و … مورد استفاده قرار می گیرد به خوبی می توان از این کامپوزیتھا استفاده نمود. مھمترین ویژگی ھای قابل انتظار از این کامپوزیتھا عبارتند از وزن کم، استحکام زیاد، چقرمگی، انعطاف پذیری و قابلیت جذب نیروی ضربه، مقاومت در برابر خوردگی و … . علاوه بر این استفاده از این کامپوزیتھا در ساخت تجھیزات صنایع ھوافضا و ملزومات نظامی نیز بسیار رایج است. در شکل ١١ تعدادی از کاربردھای این کامپوزیتھا در ساخت تجھیزات ورزشی نشان داده شده است و در جدول ٣ مزایا و معایب انواع مختلف الیاف مستحکم کننده کامپوزیتھا آورده شده است.

سوالات متداول

خلاصه ای از عنصر بور و ویژگی های آن؟

فلز بور با نماد شیمیایی B نام یک عنصر شمیایی با عدد اتمی ۵ است. این عنصر از شبه فلزها است و چون در اثر دگرگونیهای هستهای ستارگان ایجاد نمیشود، فراوانی کمی در پوسته زمین و منظومه خورشیدی دارد. ترکیبات رایجی از این عنصر که به صورت طبیعی در زمین ایجاد میشوند، در آب محلول اند. بور از کانیهای بور به کمک عمل آوری صنعتی مانند تبخیر به دست میآید.

الیاف بور چیست؟

الیاف و فیلامنتھای بور به عنوان یک جز مستحکم کننده بسیار مھم در صنعت کامپوزیت مورد استفاده قرار می گیرند و از آنھا جھت تولید بدنه ھواپیما، تجھیزات نظامی، دوچرخه ھای مسابقه، راکت تنیس و … استفاده می شود. الیاف بور با سایر الیاف تقویت کننده متفاوت است هر رشته تشکیل شده است از یک هسته که معمولا از جنس تنگستن یا فیبر کربن می باشد که روی آنرا بوسیله بور می پوشانند.

ویژگی های مهم الیاف بور کدام است؟

فیلامنت تولید شده به این روش دارای قطری در حدود ۰٫۱ الی ۰٫۲ میلیمتر می باشد و مھمترین ویژگی ھای آن عبارتند از دانسیته کم، استحکام کششی بسیار زیاد و مدول بسیار عالی. فیلامنت کامپوزیتی بور بسیار سخت و شکننده (۵ برابر سختر از الیاف شیشه) می باشد و به ھمین دلیل فرایندھای تابندگی و بافندگی آن بسیار سخت است.

کاربرد الیاف بور کدام است؟

مهمترین کاربرد این الیاف در تولید ساختارھای کامپوزیتی به عنوان عامل ایجاد کننده استحکام در بستر پلیمری است. در تولید لوله ھای کامپوزیتی که عمدتاً در ساخت ابزار وزرشی نظیر بدنه دوچرخه، راکت، چوب گلف و … مورد استفاده قرار می گیرد به خوبی می توان از این کامپوزیتھا استفاده نمود و علاوه بر این استفاده از این کامپوزیتھا در ساخت تجھیزات صنایع ھوافضا و ملزومات نظامی نیز بسیار رایج است.