میلگرد بستر چیست؟

میلگرد بستر (bed joint reinforcement) یکی از اجزای مهم در وال پست سنتی است. آن به صورت افقی در هر چند رج دیوار روی رديف های واحد های بنايي قرار می گیرد و مقاومت دیوار غیر سازه ای را در برابر نیروهای جانبی (باد و زلزله) افزایش می دهد.در وال پست فلزی، انتقال و مهار نیروهای جانبی با فرض توزیع بار در دو راستا (افقی و عمودی) صورت میگیرد. به این معنا که بخشی از المان ها وظیفه تحمل نیرو های قائم را بر عهده دارند و بخشی دیگر نیروهای افقی را مهار می کنند. در این میان، اجرای میلگرد بستر با افزایش ظرفیت خمشی دیوار در راستای افقی، نقش مؤثری در بهبود عملکرد دیوار در برابر نیروهای جانبی و کاهش خطر ترک خوردگی و تغییرشکل ایفا می کند.

تاریخچه ساخت میلگرد بستر و کاربرد آن در ساختمان به چه صورت است؟

افزایش مقاومت دیوارهای غیرسازهای در برابر زلزله، از موضوعات جدید و اما حیاتی در مهندسی سازه ایران به شمار میآید؛ موضوعی که ریشه در تجربههای تلخ زلزلههای گذشته دارد. امروزه استفاده از وال پست فلزی و میلگردبستر به عنوان دو مؤلفه اصلی برای جلوگیری از فروریزش خارج از صفحه دیوارها تحت اثر نیروهای جانبی مانند زلزله و باد، در آییننامههای ساختمانی کشور الزامی شده است.

استفاده از آن به عنوان روشی برای مسلح سازی افقی دیوارهای غیر سازه ای، سابقه ای طولانی در جهان دارد. این فناوری نخستین بار در قرن نوزدهم در اروپا مطرح شد و از دهه ۱۹۵۰ میلادی به عنوان روشی استاندارد برای افزایش ظرفیت خمشی افقی دیوارها شناخته شد. در ایران نیز، ورود رسمی آن به مقررات ملی ساختمان از طریق مبحث هشتم در سال ۱۳۹۲ انجام گرفت و به تدریج اهمیت تولید این عضو فلزی و ارتقای کیفیت اجرای آن در پروژه ها بیش از پیش مورد توجه قرار گرفت.

زلزله کرمانشاه در سال ۱۳۹۶ نقطه عطفی در این مسیر بود؛ جایی که تخریب گسترده دیوارهای غیرسازه ای، نیاز جدی به نصب میلگرد بستر و مهار جانبی دیوارها را آشکار ساخت. در پی آن، با ابلاغ پیوست ششم استاندارد ۲۸۰۰ در سال ۱۳۹۸، استفاده از وادار و میلگرد بستر در وال پست به صورت رسمی مورد تأکید قرار گرفت.

فرآیند تولید میلگرد بستر چگونه است؟

تولید آن چه در نوع خرپایی (زیگزاگی) و چه در نوع نردبانی، شامل چند مرحله دقیق و کنترل شده است که کیفیت نهایی محصول را تعیین می کند. در مرحله نخست، کلاف های مفتول فولادی به عنوان ماده اولیه تأمین شده و پس از عبور از دستگاه های مخصوص، فرایند آج زنی بر روی سطح آن ها انجام می شود. این عملیات باعث افزایش چسبندگی میلگرد با ملات و در نتیجه بهبود عملکرد آن می گردد.

در مرحله بعد، مفتول ها توسط دستگاه های اتوماتیک شکل دهی و برش داده می شوند تا به صورت دو مفتول موازی با طول مشخص آماده شوند. در ادامه، مرحله جوشکاری انجام می شود که تفاوت اصلی بین انواع میلگرد بستر را رقم می زند؛ در نوع نردبانی، مفتولهای عرضی به صورت عمود بر مفتول های طولی و در نوع خرپایی، مفتول ها به صورت زیگزاگ با جوش به مفتول های طولی متصل می شوند.

پس از آن، عملیات گالوانیزه کردن یا آبکاری با فلز روی انجام می شود تا محصول در برابر رطوبت و زنگ زدگی مقاوم گردد. این فرآیند دوام آن در وال پست را به طور قابل توجهی افزایش می دهد.

در پایان، میلگرد های بستر تولید شده از نظر ابعاد، استحکام جوش و کیفیت پوشش مورد بازرسی قرار گرفته و در طول های استاندارد (معمولاً شاخه های سه متری) بسته بندی می شوند. امروزه با اتوماسیون کامل خطوط تولید، تولید این محصول با دقت بالا و یکنواختی کامل انجام می شود و همین موضوع باعث شده تا پروژه ها در مراحل نصب و بهرهبرداری، عملکردی مطمئنتر داشته باشند.

در هنگام خرید میلگرد بستر، توجه به استاندارد تولید، نوع پوشش گالوانیزه و کیفیت جوش بسیار مهم است، چرا که این عوامل هم بر قیمت آن و هم بر دستمزد اجرای میلگرد بستر اثر مستقیم دارند. خرید از مراکز معتبر در زمینه فروش این محصول، تضمینکننده کیفیت و دوام وال پست در بلندمدت خواهد بود.

نحوه اجرای صحیح میلگرد بستر در هنگام دیوارچینی

اجرای صحیح آن باید دقیقاً مطابق با ضوابط پیوست ۶ استاندارد ۲۸۰۰، نشریه ۸۱۹ مرکز تحقیقات راه، مسکن و شهرسازی و نشریه ۷۲۹ سازمان برنامه و بودجه انجام شود. پیمانکاران و مجریان در هنگام نصب میلگرد بستر باید نحوه جایگذاری، اتصال به وادار یا ستون و یا دیوار برشی و فواصل تکرار آن را کاملا رعایت کنند. رعایت این مراحل نه تنها کیفیت نهایی مهار دیوار را تضمین می کند، بلکه دستمزد اجرای میلگرد بستر را نیز بهینه خواهد کرد و از بروز مشکلات اجرایی و هزینه های اضافی جلوگیری می کند.

اجرای میلگرد بستر افقی

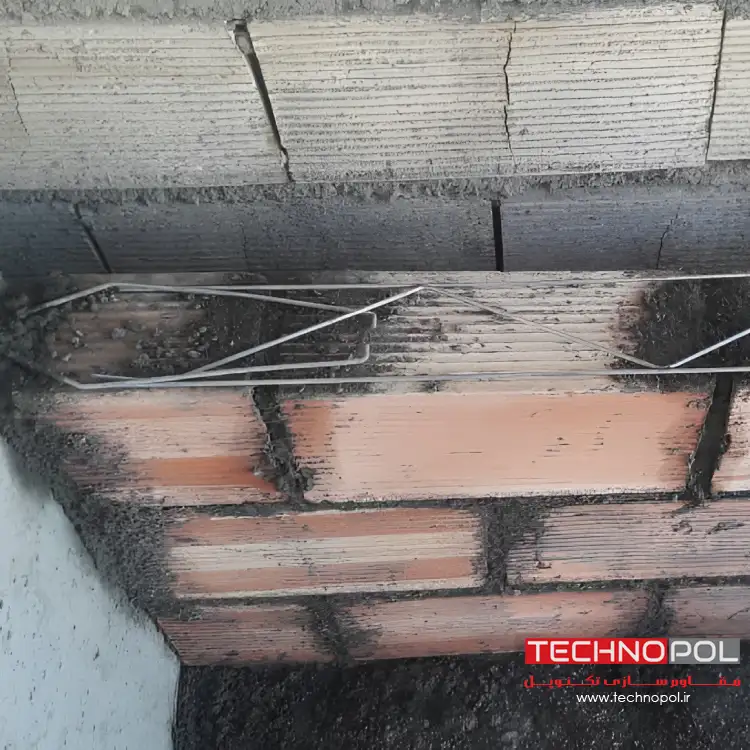

معمولاً به صورت نردبانی یا خرپایی است و در طول دیوار و روی ردیف های واحد بنایی در هر چند رج از دیوارچینی، اجرا می شود و باید به عناصر کناری مانند وادار فلزی، ستون بتنی یا دیوار برشی متصل شود تا مهار دیوار غیر سازه ای در برابر زلزله به خوبی فراهم شود. مراحل اجرای آن عبارتاند از:

اتصال به وادار یا ستون (مهار جانبی) :

- ابتدا گیره (Clip) به وادار، ستون و یا دیوار برشی با استفاده از پیچ و رول پلاک یا اتصالات جوشی، متصل می شود.

- سپس قلاب (Hook) به گیره متصل شده و انتهای میلگرد بستر در آن قرار می گیرد.

اتصال آن به وادارهای فلزی، ستون یا دیوار برشی، باعث انتقال نیروهای جانبی از آن به قاب اصلی سازه می شود.

دیوارچینی و جایگذاری میلگرد:

- پس از اجرای هر ۳ یا ۴ رج دیوارچینی (بسته به ضخامت بلوک و آیین نامه)، باید دقیقاً روی ردیف واحد بنایی قرار داده می شود.

- پس از آن، ملات باید روی آن اعمال شود و کل سطح ردیف دیوار را پوشش دهد. ضخامت ملات باید حداقل ۱ سانتی متر باشد تا به خوبی درون آن مدفون شود.

- این فرآیند در فواصل حداکثر یک متر یا هر چهار رج دیوار چینی تکرار می شود مهار افقی در کل ارتفاع دیوار ایجاد شود.

استفاده از این روش، باعث می شود تا اجرای میلگرد بستر به صورت صحیح و با کیفیت انجام شود و انتقال نیروهای جانبی از آن به قاب سازه به طور یکنواخت و صحیح صورت گیرد.

اجرای میلگرد بستر قائم

میلگرد مسلح کننده قائم که گاهی به اشتباه میلگرد بستر عمودی نامیده می شود، وظیفه افزایش مقاومت خمشی دیوار در راستای قائم را بر عهده دارد. این میلگرد در ساختمان های مصالح بنایی کاربرد دارد و در وال پست فلزی هیچ نقشی ندارد. مراحل اجرای آن عبارت است از:

تعبیه میلگرد مسلح کننده قائم :

میلگرد آجدار ساده (معمولاً نمره ۱۰ تا ۱۶) در سوراخ های بلوک دیوار، قرار داده می شود. توجه داشته باشید که باید از کف تا رج آخر دیوار امتداد یابد.

گروت ریزی یا پر کردن بلوک:

فضای اطراف میلگرد داخل بلوک باید به طور کامل با گروت یا ملات سیمانی پر شود تا اتصال کامل آن با دیوار ایجاد گردد.

مهمترین مزایای میلگرد بستر کدام است؟

- نیروهای زلزله و باد را یکنواخت در دیوار توزیع می کند.

- از ایجاد ترک های ناشی از انقباض ملات جلوگیری می کند.

- رج های دیوار با آن به هم متصل و دیوار منسجم تر و پایدارتر می شود.

- باعث افزایش مقاومت خمشی دیوار در راستای افقی می شود.

- با ایجاد یکپارچگی در دیوار، باعث توزیع بهتر بارهای قائم می شوند.

- عملکرد و رفتار دیوار را در برابر زلزله بهبود می دهد و آن را به خوبی مهار می کند.

معایب میلگرد بستر چیست ؟

- نصب آن در دیوار، باعث افزایش بار مرده ساختمان میشود چون وزن آن نسبتا سنگین است.

- اجرای آن نسبتاً دشوار است و نیاز به دقت و تجربه کافی دارد که باعث افزایش زمان و هزینه نصب می شود.

- قیمت آن زیاد نیست اما نیاز به تعداد زیاد آن هزینه کل را افزایش می دهد.

- حجم خریدآن معمولاً زیاد است و برای دپو نیاز به فضای مناسب و قابل توجه دارد.

همین محدودیت ها و معایب ها باعث شد تا مهندسان به دنبال راهکارهای جایگزین برای مهار دیوارهای غیرسازه ای باشند. وال مش به عنوان یک گزینه کارآمد، هم سبک تر است و هم راحت تر اجرا می شود، به علاوه به دلیل حذف میلگرد بستر از آن، ارزان نیز خواهد بود.

با توجه به معایب میلگرد بستر بهترین جایگزین آن چیست ؟

با توجه به معایب این محصول می توان گفت وال مش بهترین جایگزین وال پست و میلگرد بستر است. برای اجرای این سیستم کافیست تا خرید مش فایبرگلاس و همچنین خرید پلاستر سیمانی را انجام دهید و سپس سیستم را بر روی دیوار اجرا کنید. نصب و اجرای وال مش بسیار ساده تر و سریع تر از اجرای این عضو اساسی در وال پست است، به علاوه دیوار را با قدرت خیلی بیشتر مهار می کند. در این سیستم، توری فایبرگلاس مقاومت خمشی دیوار را افزایش میدهد و پلاستر گچی یا سیمانی اتصال محکم توری به دیوار را تضمین کرده و انتقال نیرو را بهطور مؤثر برقرار میکند.

اجرای وال مش بسیار آسان تر است و خطا یا اشتباهات اجرایی به شدت کمتر در آن رخ می دهد. از طرفی، قیمت وال مش در مقایسه با روش های سنتی تا 60 درصد ارزان تر است.

انواع میلگرد بستر کدام اند؟

انواع آن به سه دسته اصلی نردبانی، خرپایی و ریلی شاخک دار تقسیم میشوند. هر یک از انواع آن با طراحی خاص خود، مزایای ویژه ای در نصب و افزایش مقاومت دیوارهای غیرسازه ای دارند. این تنوع، امکان انتخاب مناسب ترین نوع برای شرایط مختلف هر پروژه را فراهم می کنند.

میلگرد بستر نردبانی

مدل نردبانی نوعی پیش ساخته است که از دو مفتول طولی اصلی و چند مفتول عرضی کوتاه تشکیل شده و به صورت منظم به هم متصل هستند، به طوری که شکل نهایی آن شبیه نردبان است. این نوع برای مسلحسازی افقی دیوارهای غیرسازهای در برابر نیروهای جانبی به کار می رود و موجب افزایش یکپارچگی دیوار می شود.

تولید میلگرد بستر نردبانی معمولاً از فولاد گالوانیزه انجام می گیرد تا دچار زتگ زدگی نشود و یا در محیط قلیایی ملات سیمانی دچار خوردگی نشود و دوام بالایی در شرایط مختلف محیطی داشته باشد. طراحی این نوع ازمحصول ، باعث می شود به راحتی بین رج های مصالح بنایی جای گذاری شوند.

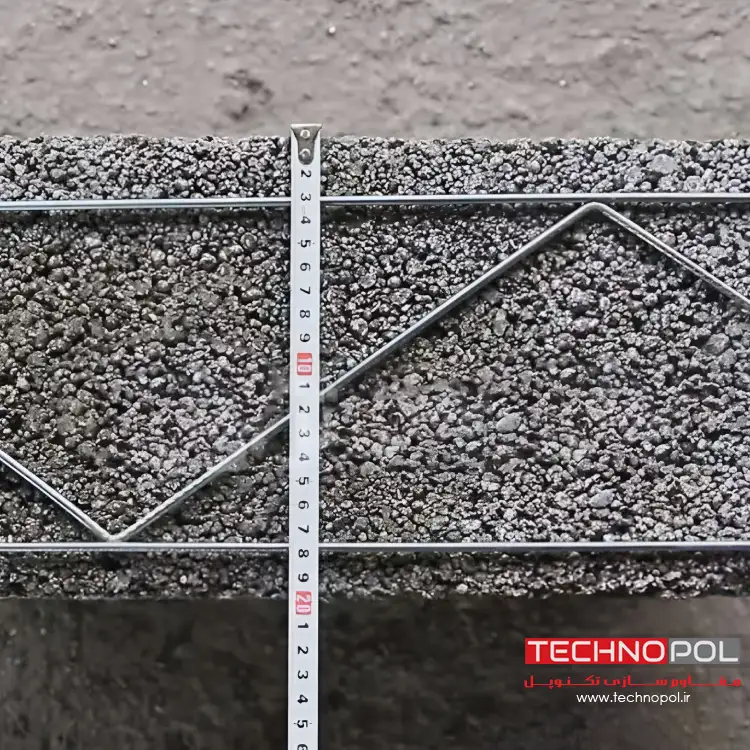

فروش آن معمولاً بهصورت شاخه های ۳ متری و با عرض های ۵٫۵، 11 یا ۱۵ سانتی متر انجام می شود. قطر مفتولها معمولاً 4 یا 6 میلیمتر است.

میلگرد بستر خرپایی

میلگرد بستر خرپایی، نوعی میلگرد پیش ساخته است که از دو مفتول طولی موازی و چند مفتول مورب بین آن ها تشکیل می شود و شکل ظاهری آن شبیه به سازه های خرپایی است. مفتول های مورب با زاویه مشخص به میلگرد های طولی جوش داده می شوند تا شبکه ای مثلثی و مستحکم ایجاد کنند. این طراحی باعث می شود تا این نوع آن، علاوه بر مقاومت خمشی، در برابر نیروهای کششی و برشی نیز عملکرد بهتری نسبت به مدل نردبانی داشته باشد.

این نوع از آن، معمولاً در دیوارهای بلند، طویل یا دیوارهایی که در معرض نیروهای جانبی و لرزه ای بیشتری هستند، موثر تر است. تولید میلگرد بستر خرپایی، اغلب با مفتول فولادی گالوانیزه انجام می شود تا در برابر زنگ زدگی مقاوم باشد و دوام بالایی داشته باشد.

فروش این محصول، معمولاً بهصورت شاخه های ۳ متری و در عرض های ۵٫۵، ۱۱ و ۱۵ سانتی متر، متناسب با ضخامت دیوار انجام می شود. مدلرخرپایی به دلیل ساختار مثلثی خود، در مقایسه با مدل نردبانی، وزن و حجم بیشتری دارد، اما در عوض استحکام بالاتری ایجاد کرده و عملکرد بهتری در انتقال نیروهای برشی و کششی در دیوار فراهم می کند.

میلگرد بستر ریلی شاخک دار

میلگرد بستر ریلی شاخک دار نیز پیش ساخته است که از نظر ساختار کلی به مدل نردبانی شباهت زیادی دارد، اما با یک تفاوت مهم، در این نوع، مفتول های عرضی پس از اتصال به مفتول های طولی، اندکی از دو طرف امتداد می یابند و حالتی شبیه به ریل قطار ایجاد می کنند. این امتداد که به آن شاخک گفته می شود، موجب درگیری مکانیکی بهتر آن با ملات یا بلوک دیوار و افزایش چسبندگی آن به مصالح بنایی می شود. به همین دلیل، مدل ریلی شاخک دار در دیوارهای بلوکی، سفالی یا AAC که نیاز به قفل و اتصال قوی تر میان اجزا دارند، عملکردی مؤثرتر و مطمئن تر دارد.

- حداقل قطر مفتول ۴ میلی متر و حداکثر قطر آن ۸ میلی متر تعیین می گردد.

- فولاد مورد استفاده در تولید میلگرد بستر باید حداقل دارای تنش تسلیم ۴۵۰ مگاپاسکال و حداقل تنش نهایی ۵۵۰ مگاپاسکال باشد.

- نسبت تنش نهایی به تنش تسلیم نباید کمتر از 1.2 باشد. در صورت پایین تر بودن تنش تسلیم، استفاده از آن با تأیید مهندس محاسب مجاز است، مشروط بر آنکه نسبت تنش نهایی به تنش تسلیم همواره از 1.2 کمتر نباشد.

- میلگرد های بستر باید به صورت گالوانیزه یا دارای پوشش اپوکسی تولید شوند. در غیر این صورت، استفاده از فولاد ضد زنگ در تولید این محصول الزامی است تا دوام و مقاومت آن در برابر خوردگی تضمین شود.

- مفتول های طولی باید آجدار باشند تا پیوستگی کافی با ملات ایجاد شود.

- مفتول های عرضی یا میانی که دو میلگرد طولی را به هم متصل می کنند، می توانند ساده و صاف باشند.

میلگرد بستر از چه جنسی است؟

این عضو فلزی در وال پست یکی از اجزای حیاتی است و جنس آن، مستقیما بر دوام، مقاومت و عملکرد آن در مهار دیوار تاثیر دارد. میلگردهای بستر در دو نوع اصلی فولاد گالوانیزه و استنلس استیل (فولاد ضد زنگ) تولید می شود، که هر یک مزایا و کاربردهای خاص خود را دارند و بسته به شرایط پروژه و محیط، می توان از مناسب ترین نوع آن استفاده کرد.

- از جنس فولاد گالوانیزه : این نوع از فولاد ساخته شده و با پوشش روی محافظت می شود و مقاومت مناسبی در برابر خوردگی و زنگ زدگی دارد. معمولاً برای اکثر پروژه با شرایط محیطی معمول و استاندارد، مناسب است.

- از جنس فولاد ضد زنگ (استنلس استیل): این جنس از مقاومت بسیار بالایی در برابر خوردگی و زنگ زدگی بهره مند است و برای پروژه هایی واقع در محیط های مرطوب و خورنده، بهترین گزینه است. قیمت میلگرد بستر استنلس استیل بالاتر از گالوانیزه است.

میلگرد بستر استنلس استیل یا گالوانیزه | کدام بهتر است؟

انتخاب بین این دو نوع میلگرد بستگی به شرایط محیطی و نوع پروژه دارد. اگر پروژه در شرایط معمولی و استاندارد قرار دارد، جنس گالوانیزه کافی است. اما در محیط های خورنده، مرطوب یا جایی که دوام طولانی مدت مد نظر است، استفاده از جنس استنلس استیل توصیه می شود. توجه به جنس در خرید آن می تواند باعث بهبود عملکرد آن در وال پست شود.

ضواط اجرای میلگرد بستر طبق نشریه ۷۲۹ !

- قطر مفتول آن: حداقل قطر مفتول باید ۴ میلی متر باشد و حداکثر آن نباید از نصف ضخامت بند بستر ملات تجاوز کند.

- عرض آن: عرض آن باید حداقل ۲۰ میلی متر کمتر از ضخامت دیوار انتخاب شود تا پوشش ملات به طور کامل اطراف آن را فرا گیرد تا از جداشدگی آن جلوگیری شود.

- پوشش ملات روی آن: در شرایط معمول، حداقل ضخامت پوشش ملات برابر ۱۰ میلی متر است. اگر دیوار در معرض رطوبت زیاد یا سیکل های یخ زدگی و ذوب قرار دارد، این پوشش باید حداقل ۱۵ میلی متر باشد تا از نفوذ آب و آسیب به میلگرد جلوگیری شود.

- فاصله مجاز بین میلگردهای بستر: میلگردهای بستر باید حداکثر در فواصل ۴۵۰ میلی متر یا یک ردیف درمیان (هرکدام که بیشتر است) قرار گیرند. در هر حال، فاصله آن ها نباید از ۵۰۰ میلی متر بیشتر شود تا پیوستگی و انسجام دیوار حفظ گردد.

- محل اجرای آن در بازشوها: در دیوارهایی که دارای بازشوهایی با بعد کوچک بزرگ تر از ۰/۵ متر هستند، لازم است در اولین بند بستر بالای بازشو و اولین بند بستر پایین آن، میلگرد بستر اجرا شود تا تمرکز تنشها کنترل گردد.

- ضوابط وصله آن: در محل وصله ها، طول همپوشانی باید برابر ۷۵ برابر قطر مفتول باشد. در صورتی که دو میلگرد بستر در بندهای متوالی وصله شوند، این مقدار به ۵۴ برابر قطر مفتول به علاوه دو برابر فاصله بندها افزایش می یابد. برای حالت غیر سازهای و کنترل ترک، طول وصله باید حداقل ۵۰ برابر قطر مفتول یا ۱۵۰ میلیمتر (هرکدام بیشتر) در نظر گرفته شود.

- عدم هم راستایی وصله ها: وصله ها در بندهای متوالی نباید در یک امتداد قرار گیرند، زیرا این امر موجب ضعف موضعی در دیوار و کاهش پیوستگی خواهد شد.

- الزامات آن در محل درزهای دیوار: در محل درزهای جدا کننده، حرارتی و انقطاع باید قطع شود تا دیوار بتواند بدون ایجاد تنش اضافی، آزادانه تغییر شکل دهد.

- روش صحیح قرار دادن در ردیف واحد بنایی: برای ایجاد چسبندگی مطلوب، باید پیش از پخش ملات روی واحد های بنایی قرار گیرد تا ملات به خوبی اطراف آن را فرا گرفته و پیوند محکمی میان آن و ملات ایجاد شود؛ در مقابل، قرار دادن آن بین دو لایه نازک ملات یا فشار دادن آن داخل ملات، روشی نادرست است که موجب ایجاد فضای خالی و کاهش چسبندگی خواهد شد.

- الزامات مربوط به بست ها و اتصالات: تمامی بستها، قلابها و اتصالات فلزی که در معرض رطوبت شدید قرار دارند باید از نوع گالوانیزه یا فولاد ضد زنگ باشند تا در برابر شرایط محیطی دوام داشته باشند.

چطور حجم خرید میلگرد بستر در پروژه را محاسبه کنیم؟

برای خرید میلگرد بستر در پروژه، باید طول مورد نیاز از آن را به طور دقیق محاسبه کنید، چون در ایران فروش میلگرد بستر به صورت شاخه های ۳ متری انجام می شود. محاسبه حجم مورد نیاز برای خرید به صورت گام به گام به شرح زیر است :

- گام اول | تعیین تعداد ردیف ها: ابتدا ارتفاع دیوار و فاصله بین ردیف های آن را مشخص کنید. تعداد ردیفها برابر است با :

تعداد ردیف های میلگرد بستر در دیوار=[ارتفاع دیوار/فاصله ردیف ها]+1

- گام دوم |تعیین طول کل میلگرد بستر بدون همپوشانی: طول هر ردیف برابر طول کلیه دیوارها است. پس از برآورد طول کل دیوارهای غیر سازه ای ساختمان، آن را در تعداد ردیف ها ضرب کنید تا کل طول مورد نیاز از آن به دست آید.

طول یک ردیف میلگرد بستر = طول کل دیوار های غیر سازه ای ساختمان

طول مورد نیاز برای تمامی ردیف ها = طول یک ردیف × تعداد کل ردیف ها

- گام سوم | تبدیل طول کل میلگرد به شاخههای ۳ متری: طول محاسبه شده را بر ۳ متر تقسیم کرده و نتیجه را به عدد صحیح بالا گرد کنید. این عدد، تعداد شاخه های مورد نیاز است.

- گام چهارم | محاسبه شاخه های اضافه به دلیل وصله ها: برای وصلههای میلگرد، طول همپوشانی باید رعایت شود. طبق نشریه ۷۲۹، طول همپوشانی معمولاً ۷۵ برابر قطر مفتول آن است. برای محاسبه تعداد شاخه های اضافه به دلیل همپوشانی:

تعداد شاخه های اضافه برای وصله ها = طول همپوشانی هر شاخه × تعداد کل شاخه ها/3

- گام پنجم | جمع بندی حجم سفارش مبلگرد بستر: تعداد کل شاخه ها را جمع بزنید تا کل حجم مورد نیاز برای خرید میلگرد بستر مشخص شود.

میزان حجم خرید میلگرد بستر = جمع کل تعداد شاخه ها

مثال محاسبه میلگرد بستر مورد نیاز در پروژه

فرض کنید :

- طول کل دیوارهای غیرسازه ای ساختمان = ۳۰ متر

- ارتفاع دیوارها = ۳ متر

- فاصله بین ردیف های میلگرد بستر = ۴۵۰ میلیمتر

- قطر مفتول = ۴ میلیمتر

- طول همپوشانی = 4*75 = 300 میلی متر = 0.3 متر

حل مسئله :

- تعداد ردیف های آن در دیوار= [3000/450] + 1 = 7 ردیف (به سمت کم گرد شود)

- طول یک ردیف آن = 30 متر

- طول مورد نیاز میلگرد بستر برای تمامی ردیف ها = 30 × 7 = 210 متر

- تبدیل طول کل به شاخههای ۳ متری = 210/3 = 70 شاخه

- تعداد شاخه های اضافه برای وصله ها = 0.3/3*70 = 7 شاخه

- میزان حجم مورد نیاز برای سفارش = 7+70 = 77 شاخه

قیمت میلگرد بستر و دستمزد نصب میلگرد بستر چقدر است؟

اگر قصد دارید قیمت میلگرد بستر را برای پروژه خود برآورد کنید، لازم است ابتدا با فاکتورهای اصلی تاثیرگذار بر هزینه آن آشنا شوید. این عضو فلزی در وال پست، یکی از مهم ترین اجزای تقویت دیوارهای غیرسازه ای و کنترل ترک در ساختمان است و انتخاب صحیح آن می تواند علاوه بر افزایش ایمنی، به بهینه سازی هزینه ها نیز کمک کند.

در ایران، فروش میلگرد بستر به صورت شاخه های ۳ متری انجام می شود و قیمت آن به عوامل مختلفی وابسته است. برای برآورد دقیق قیمت خرید میلگرد بستر باید میزان طول و تعداد شاخه های مورد نیاز را محاسبه کنید و هزینه های مربوط به دستمزد نصب میلگرد بستر را نیز در نظر بگیرید.

عوامل مؤثر بر قیمت میلگرد بستر:

- قطر آن: هرچه قطر مفتول آن بیشتر باشد، قیمت آن افزایش می یابد.

- جنس آن: میلگردهای بستر یا از فولاد گالوانیزه هستند و یا از جنس فولاد ضد زنگ (استنلس استیل). فولاد ضد زنگ قیمت بالاتری نسبت به میلگردهای بستر گالوانیزه معمولی دارند.

- تعداد شاخه ها و حجم کل مصرف: هر چه حجم خرید میلگرد بستر بیشتر باشد، هزینه کل افزایش می یابد. فروش عمده این مفتول طولی می تواند در پروژه های بزرگ، قیمت آن را کاهش دهد.

- دستمزد نصب میلگرد بستر: نصب و اجرای دقیق آن توسط نیروهای ماهر هزینه ای جدا دارد. بدیهی است که مهارت و تسلط مجری، بر هزینه اجرای آن تاثیر گزار است.

- شرایط پروژه و دسترسی به دیوارها: در پروژههای با دیوارهای بلند، بازشو های متعدد یا شرایط سخت اجرا، دستمزد نصاب آن بالاتر خواهد بود.

- بازار و نوسانات قیمت فولاد: قیمت میلگرد بستر به نرخ روز فولاد در بازار بستگی دارد و ممکن است تغییر کند.

مهمترین نکات قبل از خرید میلگرد بستر که باید بدانیم!

قبل از خرید، باید به نکات زیر توجه کنید:

- بررسی کیفیت : اطمینان حاصل کنید که از مواد با کیفیت بالا تولید شده و دارای استانداردهای لازم است.

- انتخاب سایز مناسب: سایز آن باید بر اساس نیازهای پروژه و محاسبات مهندسی تعیین شود.

- مقایسه قیمت ها: قیمت محصول را از چندین تامین کننده مختلف استعلام بگیرید و مقایسه کنید تا بهترین قیمت را پیدا کنید.

- بررسی پوشش ضد زنگ: اگر پروژه شما نیاز به مقاومت بالا در برابر خوردگی دارد، میلگرد بستر از نوع فولاد ضد زنگ را انتخاب کنید و اگر شرایط استانداردی دارید، نوع گالوانیزه را بخرید.

به عنوان مشتری می توانید از این نکات برای انتخاب بهترین میلگرد بستر برای پروژه خود استفاده کنید و از خریدی با کیفیت و مناسب برخوردار شوید.