Showing all 10 results

درک و شناخت انواع مختلف الیاف FRP در دنیای محصولات، مواد و کامپوزیتهای پلیمری تقویت شده با الیاف (FRP) ضروری است. در واقع، این الیاف FRP است که خواص مکانیکی، استحکام و دوام این محصولات مقاوم سازی را برای طیف گستردهای از کاربردها، فراهم میکند. الیاف FRP به عنوان پایه و اساس مواد و کامپوزیتهای تقویت کننده FRP عمل میکند و استحکام و دوام را برای طیف گستردهای از کاربردها فراهم میکند. از الیاف کربن با سفتی بالا و نسبت استحکام به وزن گرفته تا الیاف شیشه که مقاومت در برابر خوردگی عالی و مقرون به صرفه بودن را ارائه میدهند، هر نوع الیاف FRP دارای ویژگی ها و مزایای منحصر به فرد خود است. چه در صنایع ساختمانی و چه در دیگر صنایع فعالیت کنید، دانستن نوع مناسب فیبر FRP برای پروژه شما میتواند تفاوت قابل توجهی در عملکرد و مقرون به صرفه بودن ایجاد کند. در ادامه، انواع مختلف الیاف FRP، خواص و کاربردهای آنها را بررسی میکنیم و به شما این امکان را میدهیم تا در پروژههای مقاوم سازی با FRP خود، تصمیمات آگاهانه بگیرید و از پتانسیل کامل این مواد تقویت کننده همه کاره استفاده کنید.

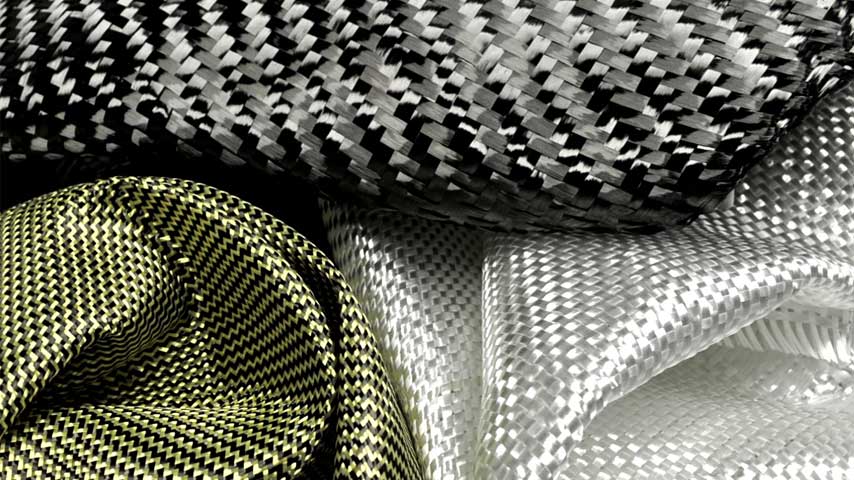

این سه الیاف FRP که برای مقاوم سازی اعضای سازه ای استفاده می شوند، عبارتند از: (الف) الیاف کربن، (۲) الیاف آرامید و (۳) الیاف شیشه. بیشترین استفاده از این الیاف برای خمش، برش و دور پیچ تیرها و ستون ها، الیاف کربن است، اما در نهایت انتخاب الیاف به مصالح پایه سازه ای، مقاومت و سختی که باید مقاوم سازی شود، بستگی دارد. الیاف شیشه کمترین هزینه را دارد.

با این حال، باید درک کرد که این هزینه ها نباید از نظر وزنی با مصالح متعارف مهندسی عمران مقایسه شود، زیرا تکنیک های طراحی سازه، حمل و نقل و نصب در محل برای دو نوع کامپوزیت قابل مقایسه نیستند. مقاومت و سختی بالاتر کامپوزیت برای تشکیل سیستم سازه ای به مصالح زیادی احتیاج ندارد، فقط به تجهیزات بالابر سبک در محل احتیاج دارد و کمتر به مصالح ساختمانی سنتی نیاز دارد.

طیف گسترده ای از مواد آمورف و کریستالی می تواند به عنوان جز الیاف کامپوزیت پیشرفته استفاده شود. فرآیند ساخت الیاف روشی است که شامل تراز محوری مولکول های ماده است. الیاف به طور کلی از تعدادی رشته بلند تشکیل شده اند که دارای استحکام و مقاومت ویژه فوق العاده بالایی هستند.

قطر آنها ۱۰ میکرومتر با نسبت ابعاد، طول به قطر ، بین ۱۰۰۰ و بی نهایت برای الیاف پیوسته است. رشته ها بسیار شکننده هستند و باید با احتیاط زیادی به آنها رسیدگی شود. برای مثال یک رشته دسته ای از رشته های شیشه یا آرامید شامل ۲۰۰ تک رشته پیوسته است.

الیاف کربن (CFRP)

پلیمرهای تقویت شده با الیاف کربن مواد کامپوزیتی هستند که برای تأمین مقاومت و سختی به الیاف کربن متکی هستند، در حالی که پلیمر یک ماتریس منسجم برای محافظت و نگهداری الیاف بوجود می آورد و کمی هم مقاومت می کند. می توان این الیاف را مهندسی کرد تا به کاهش جرمی برسند که توسط فلزات امکان پذیر نیست.

از آنجا که این مواد به صورت مصنوعی ترکیب شده اند، مشخصات و عملکرد آنها می تواند متناسب با کاربرد از طریق مقاومت، طول، جهت و مقدار الیاف تقویت کننده و انتخاب ماتریس پلیمر باشد.

کامپوزیت های CFRP از مقاومت خوب و بالا، چگالی کم، مقاومت در برابر خوردگی، مقاومت در برابر لرزش، مقاومت نهایی بالا، مقاومت در برابر خستگی زیاد و هدایت گرمایی کم برخوردار هستند. آنها رساناهای خوب الکتریسیته نبوده و غیر مغناطیسی هستند.

CFRP راه حل های بسیاری از مشکلات مرتبط با خرابی و مقاوم سازی زیرساخت ها مانند پل ها و ساختمان ها را فراهم می کند. استفاده از مبلگردهای تقویت کننده CFRP در بتن جدید می تواند مشکلات احتمالی خوردگی را از بین ببرد و مقاومت سازه ای یک عضو را به میزان قابل توجهی افزایش دهد.

استفاده موثر از پلیمر تقویت شده با الیاف کربن می تواند به طور قابل توجهی عمر سازه ها را افزایش دهد و نیازهای نگهداری را به حداقل برساند. این الیاف همچنین به عنوان تقویت کننده برای مقاوم سازی سازه های سبک، مقاومت و سختی بالا استفاده شده است.

کاربردهای CFRP در سازه های بتنی

- نوارهای CFRP

تکنیک های زیادی وجود دارد که از نوارهای CFRP و لمینیت ها برای مقاوم سازی سازه های بتنی مانند ورق های CFRP با اتصال خارجی استفاده می کنند. عملکرد روش های مقاوم سازی به مقاومت چسب مورد استفاده برای اتصال CFRP به سطح بتن و شدت تنش در سطح بتن و CFRP بستگی دارد.

CFRP برای مقاوم سازی پل های جاده ای فولادی با سهولت و ارزان تر استفاده می شود. نوارهای CFRP فقط ۲۰٪ وزن نوارهای محصولات مشابه ساخته شده از فولاد با مقاومت بالا هستند، اما حداقل چهار برابر مقاومت دارند. نسبت مقاومت به وزن آنها باعث می شود که نوارهای CFRP به راحتی قابل کنترل باشند و هزینه های نصب را کاهش می دهد.

- الیاف CFRP

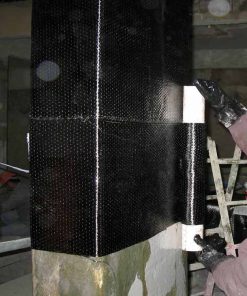

از الیاف CFRP برای بازسازی ستون های بنایی استفاده می شوند. از الیاف CFRP برای کنترل خوردگی و بازسازی ستون های بتن مسلح نیز استفاده می شوند. آنها همچنین برای ساخت سازه های مقاوم در برابر زلزله استفاده می شوند. افزودن ورق های CFRP ظرفیت نهایی لنگر خمشی دیوار برشی مقاوم سازی شده را تا حد زیادی افزایش می دهد. با این حال، برای اینکه ورق FRP بارهای محوری زیادی را که ناشی از لنگر خمشی است که بر روی دیوار برشی تحمیل می شود، باید ورق های CFRP را به اندازه کافی در پای دیوارها اجرا شود.

- لمینیت های CFRP

لمینیت های با انتقال حرارت پایین و انعطاف پذیر CFRP برای مقاوم سازی اعضای سازه ای مانند تیرها در ساختمان ها و تیرهای پل ها استفاده می شود.

- میلگردهای CFRP

میلگردهای CFRP در ساخت ساختمان های جدید و مقاوم سازی سازه های بتن آرمه قابل استفاده است.

الیاف کربن دارای مدول الاستیسیته بالا، ۲۰۰-۸۰۰ GPa هستند. ازدیاد طول نهایی ۰٫۳-۲٫۵% است که در کمترین ازدیاد طول مربوط به سختی بالاتر است و بالعکس.

الیاف کربن آب را جذب نمی کنند و در برابر بسیاری از محلول های شیمیایی مقاوم هستند. این الیاف مقاومت بسیار عالی در برابر خستگی دارند و نه دچار خوردگی شده و نه خزشی از خود نشان می دهند.

الیاف شیشه (GFRP)

الیاف شیشه با ترکیب ماسه سیلیکا، سنگ آهک، فولیک اسید و دیگر اجزا تشکیل شده است. این ترکیب تا دمای ۱۲۶۰ درجه ذوب می شود. سپس این شیشه ذوب شده تا از حفره ای کوچک روی صفحه ای از جنس پلاتین ریخته می شود. سپس الیاف شیشه سرد می شوند. الیاف کشیده می شوند تا مقاومت در جهت مستقیم را افزایش دهند. سپس الیاف برای استفاده در کامپوزیت ها به اشکال مختلف بافته می شوند.

انواع الیاف شیشه در بافت های تک جهته، دو جهته و چند جهته در وزن ها و مقاومت های مختلف ارائه می شوند. الیاف شیشه با بسیاری از سیستم های رزینی نظیر پلی استر اشباع شده، وینیل استر، رزین های فنولیک و رزین اپوکسی سازگاری دارد و سیستم کامپوزیتی بسیار مناسبی را شکل میدهند. انواع الیاف شیشه GFRP برحسب ترکیب مواد بکار رفته در تهیه آنها، به انواع گوناگون تقسیم بندی می شوند.

الف) الیاف شیشه (E): این نوع الیاف شیشه، متداولترین نوع موجود هستند و درصد بالایی از تولیدات GFRP را تشکیل میدهد که کمترین مواد قلیایی در ساخت آنها به کار میرود. از این الیاف علاوه بر مقاوم سازی سازه ها، در صنعت برق به عنوان مقاومت های الکتریکی نیز استفاده میگردد. قیمت الیاف شیشه ارزان بوده و کاربرد و فروش الیاف شیشه E-glass نسبتا بالاست.

ب) الیاف شیشه (C): این نوع الیاف شیشه GFRP دارای آهک سود دار به همراه بور و سیلیکات میباشد و در محیط هایی که مواد شیمیایی خورنده وجود داشته باشند، کاربرد فراوان دارند. الیاف شیشه به صورت الیافی برای مسلح کردن بتن به کار میروند. این نوع الیاف در مقابل خوردگی اسیدی مقاومت بسیار خوبی را فراهم میکنند و کاربرد اصلی آنها در پوشش سطحی خطوط لوله و پوشش سطحی مخازن است.

ج) الیاف شیشه (A): این نوع الیاف شیشه GFRP که درصد مواد قلیایی موجود در آنها بسیار زیاد است، امروزه از چرخهی تولید خارج گردیدهاند.

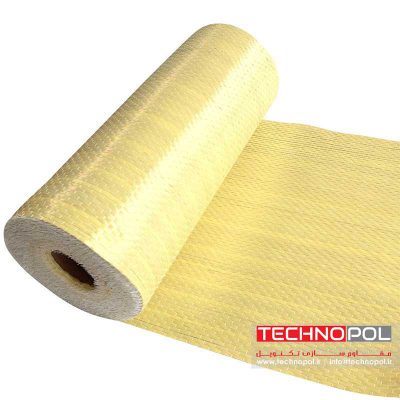

د) الیاف شیشه (S): این دسته از الیاف شیشه GFRP، مقاومت و مدول الاستیسیته بسیار زیادی دارند و بیشتر در صنایع هوا فضا و تحقیقات فضایی و هوایی برای پوشش موشکها و قطعات هواپیمایی به کار میروند. این الیاف عملکرد حرارتی مناسبی دارند و نیاز به کنترل کیفیت خاص در زمان تولید دارد. قیمت الیاف شیشه خیلی بالا بوده و گران قیمت ترین نوع GFRP می باشند. به همین دلیل فروش این نوع شیشه پایین میباشد.

تفاوت الیاف شیشه با پشم شیشه در این است که قطر تارها در پشم شیشه غیر یکنواخت و طول آن محدود است. همچنین در پروسه تولید پشم شیشه به خاطر تفاوت در نوع سرد شدن، ساختمان شیشه شکننده است. این تفاوت بهطوری است که از الیاف شیشه در بالا بردن مقاومت کششی و مقاوم سازی کامپوزیتها استفاده میشود ولی پشم شیشه را به عنوان عایق حرارتی مورد استفاده قرار میدهند. البته استفاده از الیاف شیشه به عنوان عایق حرارتی نیز رواج دارد.

بر اساس یک ترکیب بوروسیلیکات آهکی آلومینیوم، الیاف تولید شده از شیشه به دلیل خاصیت عایق الکتریکی بالا، حساسیت کم به رطوبت و خواص مکانیکی بالا، به عنوان تقویت کننده غالب برای کامپوزیت های ماتریس پلیمر در نظر گرفته می شوند.

به طور کلی فیبر شیشه مقاوم در برابر ضربه است اما وزن آن بیش از کربن یا آرامید است. الیاف شیشه دارای خصوصیات عالی برابر یا بهتر از فولاد در اشکال خاص هستند.

الیاف آرامید (AFRP)

آرامید فرم کوتاه شده برای پلی آمید بودار است. علامت تجاری معروف الیاف آرامید کولار است اما مارک های دیگری نیز وجود دارد، مانند: Twaron ، Technora و SVM.

الیاف آرامید اولین الیاف آلی هستند که به عنوان تقویت کننده در کامپوزیت های پیشرفته با مدول کششی و مقاومت کافی استفاده می شود. آنها خواص مکانیکی بسیار بهتری نسبت به الیاف فولاد و شیشه بر اساس وزن برابر دارند. الیاف آرامید ذاتاً در برابر حرارت و شعله مقاوم هستند که این خواص را در دماهای بالا حفظ می کنند.

مدول الیاف ۷۰-۲۰۰ GPa با حداکثر ازدیاد طول۱٫۵-۵% بسته به کیفیت الیاف است. آرامید انرژی شکستگی بالایی دارد و از این رو برای کلاه ایمنی و لباس ضد گلوله استفاده می شود.

این الیاف به درجه حرارت بالا، رطوبت و اشعه ماورا بنفش حساس بوده و بنابراین به طور گسترده ای در کاربردهای مهندسی عمران استفاده نمی شوند. در نهایت، الیاف آرامید مشکلاتی در حالت تنش خوردگی ایجاد می کنند.

پلیمر تقویت شده با الیاف (FRP) از ترکیب یک ماده چسبناک (مانند رزینها) با الیاف بدست می آید؛ بنابراین فرآیند تولید الیاف تقویت شده FRP در دو مرحله گنجانده می شود: مرحله اول تولید مواد الیافی که می تواند بصورت طبیعی یا مصنوعی صورت گیرد-مرحله دوم چسباندن مواد الیافی با پلیمرهای پلاستیکی.

تولید الیاف FRP

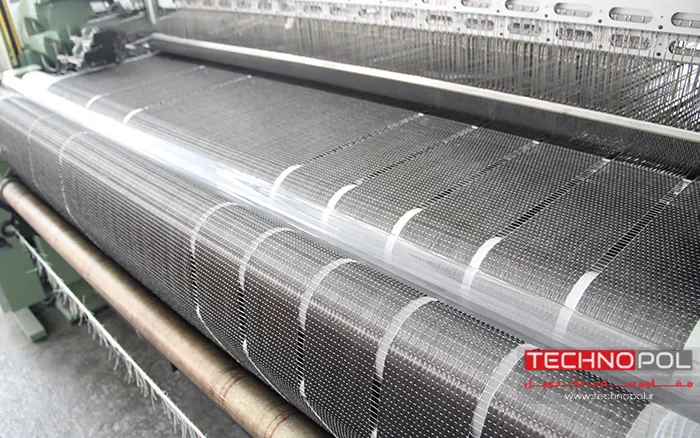

تولید مواد الیافی روشهای گوناگونی دارد که در برگیرنده تابیدن الیاف، بافتن الیاف، دوخت الیاف و گره زدن الیاف به یکدیگر است. تابیدن الیاف (Weaving) برای ساخت الیاف دو و سه بعدی مورد کاربری قرار می گیرد و در پایان به تولید الیاف با عرض کم و با کاربری بالا کمک می کند. البته می توان معایبی برای سیستم تابیدن الیاف برشمرد که در برگیرنده هزینه بالا و زمان بالا برای تولید است بعلاوه ساخت الیاف با زاویه غیر از 90 درجه با این روش بسیار دشوار است. روش بافتن (Braiding) روش بهتری است از این رو که می توان الیاف با زاویه 45 درجه را به شیوه راحتتری بدست آورد. روش بافت گرهای (knitting) بصورت ویژه برای تولید الیاف پارچه ای دو بعدی مورد استفاده قرار می گیرد و برای تولید الیاف با چند لایه روی هم باید از ماشین های دوخت استفاده کرد. ولی روش دوختن با کوک (Stitching) مناسب ترین روش برای تولید الیاف FRP پیش ساخته و خشک است و بیشترین کاربرد را در صنعت تولید الیاف FRP دارد.

مرحله دوم که مهمترین مرحله در ساخت الیاف با مقاومت مطلوب است مرحله ترکیب الیاف با مواد چسبنده است که دربرگیرنده این مراحل است: قالبگیری فشرده، قالبگیری در خلاء، رطوبتدهی، قالبگیری سنبه، خرد کردن الیاف با وسیله مخصوص، دستگاه اتوکلاو، تابیدن رشتهها و در پایان پالتروژن است.

پالتروژن چیست؟

پالتروژن فناوری تولید الیاف FRP با اشکال و کاربریهای گوناگون است که در آن مقطع الیاف بدون تغییر باقی می ماند. این فناوری درگیرنده کشش مواد خام (پوشش سطحی پلیمری، الیاف تقویت شده و چسب و رزین FRP است) با یک قالب فلزی است. فناوری تولید FRP به روش پالتروژن در طیف وسیعی از کاربردها در صنایع مختلف استفاده می شود، زیرا می توان آنها را برای حصول خواص مفید دستکاری کرد و خواص نامطلوب مواد را کنار گذاشت.

انواع مختلفی از فرآیند پالتروژن وجود دارد، مانند استفاده از یک کشنده رفت و برگشتی و یک کشنده ریلی، اما مفهوم اساسی عمدتاً در همه فرآیندها یکسان است.

گام بندی فرآیند پالتروژن

مقاومسازی مرطوب: تقویتکنندههای الیافی در رولهای رشتهای پیوسته (CFM) نگهداری میشوند و در رولهایی که به عرضهای مورد نیاز تقسیم شدهاند عرضه می شوند. از سوی دیگر، ریلهای نواری، رووینگ ها و تشک های باز شده را قبل از قرار دادن آنها در حمام رزین مایع، قرار می دهند. حمام رزین ترکیبی از رزین، کاتالیزورها، پرکنندهها، عوامل مرطوبکننده و رنگدانهها است. فضای داخلی حمام رزین پالتروژن به منظور بهینه سازی رطوبت تقویت شده ساخته شده است. همانطور که الیاف اشباع از حمام خارج می شوند، به شکل صفحات صاف در می آیند.

تغییر شکل: ورق های تقویت کننده و رووینگ به گونه ای تغییر شکل داده می شوند که تا حد امکان شبیه حفره قالب باشند. این در درجه اول کار پیش ساز است: شکل دادن به تقویت کننده ها قبل از اینکه وارد قالب شوند. پیشسازی (Preforming) یک گام بسیار مهم در فناوری پالتروژن است زیرا استحکام محصول نهایی را تامین می کند. پیشسازی یک فرآیند نسبتا طولانی است که بدون دخالت نیروی انسانی صورت می گیرد. برخی از تولیدکنندگان FRP از این فرآیند، از جمله فاز حمام رزین، صرف نظر می کنند و به جای آن از تزریق رزین استفاده می کنند. درواقع، هدف اصلی هر یک از فرآیندها این است که الیاف قبل از ورود به قالب گرم شده به اندازه کافی اشباع شوند.

عمل آوری کامپوزیتها: سطح مقطع الیاف خیس شده معمولاً بزرگتر از حفره قالب است و به شکل و اندازه مورد نظر فشرده می شود. سطح حفره قالب با روکش کروم سخت می شود تا از سایش ناشی از فشرده شدن الیاف در آن جلوگیری شود. قطعات بسیار ضخیم ممکن است به کندی چهار اینچ در دقیقه اجرا شوند، در حالی که قطعات نازک تر ممکن است در یک دقیقه از 100 اینچ فراتر بروند. در صورتی که عملآوری بخوبی صورت نگیرد خواص مکانیکی الیاف کاهش می یابد.

پایین آوردن دمای کامپوزیت: کامپوزیت هنگامی که از حفره خارج می شود، معمولاً بسیار داغ است (بین 300 فارنهایت تا 400 فارنهایت)، و باید قبل از ورود به دستگاه کشنده خنک شود. خنکسازی با همرفت طبیعی انجام میشود، یعنی طولانی کردن فاصله بین کشنده و قالب یا با اسپری آب سرد یا هوا به قسمتی که توسط کشنده گرفته نشده است. اکثر سازندگان FRP از دو نوع سیستم کششی استفاده می کنند – نوع رفت و برگشتی و نوع ریلی. نیروهای کششی متحمل شده توسط این سیستم ها می تواند چیزی بین 200 پوند تا 100000 پوند باشد.

برش قطعات: آخرین مرحله از فرآیند شامل برش قطعات روی ریل در حال حرکت است. این کار با استفاده از یک اره برش متحرک انجام می شود که در همان سرعت و جهت قطعه را برش می دهد. با انجام برش متقاطع، اره به موقعیت اولیه خود برمی گردد و منتظر می ماند تا برش دیگری ایجاد شود. طول برش قطعه و سایر پارامترها مانند سرعت خط، نیروهای گیره و دمای قالب همگی کالیبره شده و با کنترل پنل تغییر میکنند.

مزایای الیاف FRP تولید شده با فناوری پالتروژن

محصولات FRP ساخته شده از الیاف کربن تک جهته و الیاف شیشه تک جهته مانند ورق و لمینت کربن FRP که به عنوان جایگزینی برای فولاد، چوب، آلومینیوم و سایر مصالح ساختمانی سنتی استفاده می شود، تقریباً از هر جنبه ای نسبت به این مواد برتری دارند. الیاف FRP نه تنها مقاوم در برابر خوردگی، سبک وزن و غیر رسانا هستند، بلکه بادوام، پایدار، ایمن تر و کاراتر نیز هستند.