خوردگی میلگرد یا آرماتور در بتن چیست؟

خوردگی میلگرد یا آرماتور، یک فرآیند تدریجی و بسیار مخرب است که بر روی میلگرد فولادی، اتفاق میافتد. خوردگی هر سطح فلزی زمانی اتفاق میافتد که ترکیب اکسیژن، رطوبت و یونهای خورندهای مانند کلرید و سولفاتها به آن سطح برسند و به آن حمله کنند. بنابراین، هر زمانی که میلگرد تحت تاثیر عوامل آسیب رسان مانند رطوبت و یونهای مخرب قرار بگیرد، دچار خوردگی شده و روی سطح آن، اکسیدهای آهن پدیدار میشوند.

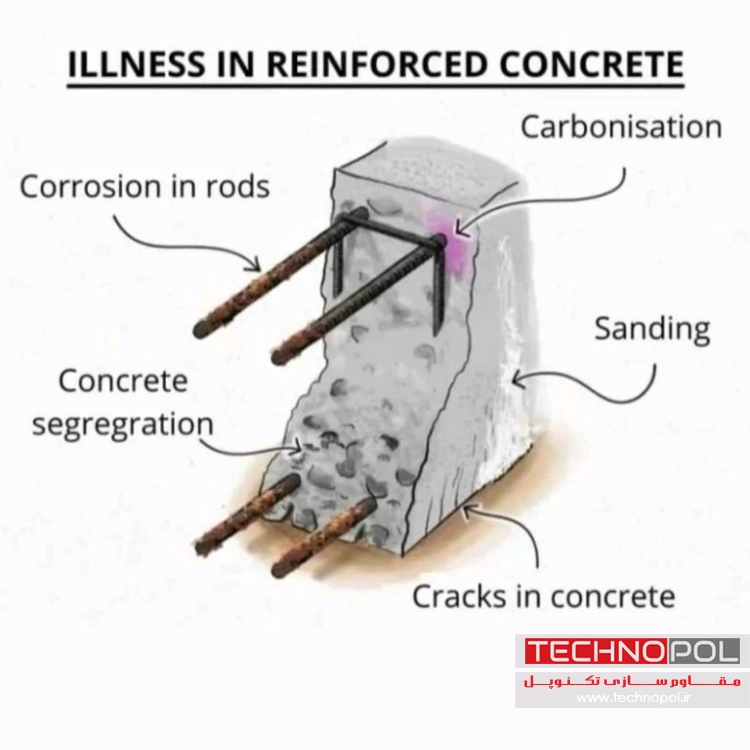

خوردگی آرماتور شاید بدون نشانههای قابل درک باشد؛ اما در دراز مدت منجر به تشکیل اکسیدهای آهن و افزایش ضخامت لایه بیرونی و کاهش ضخامت لایه داخلی میشود. تنش ایجاد شده ناشی از تشکیل اکسیدهای آهن روی میلگرد، نه تنها ضعف ساختاری آن را تشدید میکند؛ بلکه باعث آسیب به بتن و سیمانی میشود که درون آن میلگرد قرار گرفته است.

آشنایی با مکانیزم شیمیایی خوردگی میلگرد

بتن در حالت عادی، به دلیل داشتن کلسیم هیدروکسید دارای خاصیت قلیایی بالا و pH بین ۱۲ تا ۱۳ است. این محیط قلیایی، یک لایه بسیار محافظ روی میلگرد ایجاد میکند که مانع از واکنش آهن با اکسیژن شده و مقاومت آن را تحت تاثیر قرار میدهد.

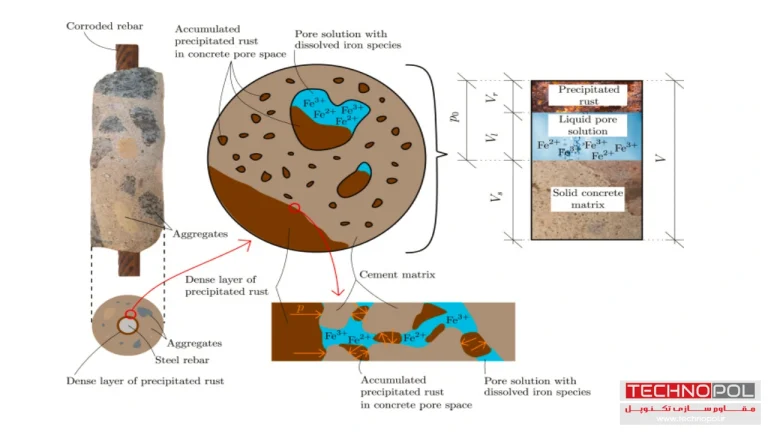

خوردگی میلگرد در بتن یک فرایند الکتروشیمیایی است که تحت تاثیر رطوبت، اکسیژن و یونهای مهاجم به ویژه یون کلر رخ میدهد. با نفوذ آب و یونهای خورنده به داخل بتن، روی سطح میلگرد نواحی آندی و کاتدی شکل میگیرد. در ناحیه آند، آهن میلگرد اکسیده میشود و یونهای Fe²⁺ و Fe³⁺ تولید میشوند. این یونها در حضور اکسیژن و رطوبت به ترکیبات اکسید آهن یا همان زنگ تبدیل میشوند.

با شدت گرفتن خوردگی آرماتور و میلگرد، فرآیند ترک خوردگی، جداشدگی پوشش بتن و پوسته شدن سطح، آغاز میشود. در چنین شرایطی، مسیر نفوذ عوامل خورنده بازتر شده و سرعت خوردگی افزایش مییابد. از طرفی، کاهش قلیائیت بتن بر اثر نفوذ در اکسید کربن یا یونهای مهاجم، لایه محافظ میلگرد را تضعیف میکند و زمینه خوردگی شدیدتر را فراهم میسازد.

انواع خوردگی میلگرد در بتن

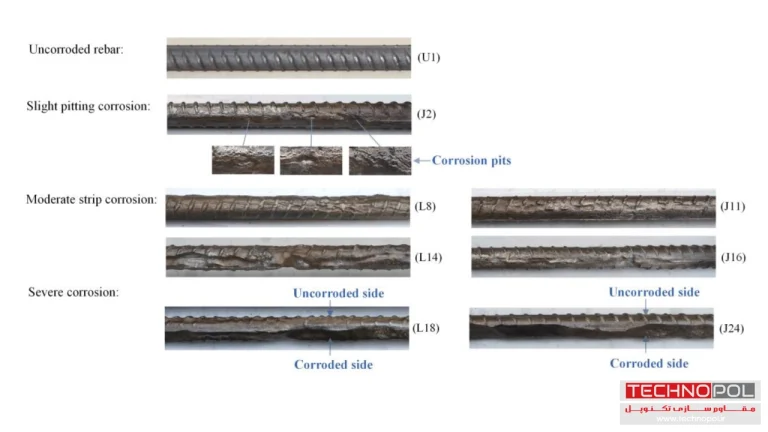

انواع خوردگی میلگرد در بتن را میتوان از نظر نوع حمله شیمیایی و یکنواختی یا عدم یکنواختی آن، به چندین گروه مختلف تقسیم بندی کرد. خوردگی یکنواخت میلگرد، کم ضررترین نوع خوردگی بوده که به تدریج تشدید میشود؛ اما سایر خوردگیها ممکن است شدت و عمق بیشتری داشته باشند و در زمان کوتاهتری باعث آسیب میگردند.

خوردگی یکنواخت میلگرد

در این نوع خوردگی میلگرد، سطح میلگرد بهصورت تقریبا یکسان در تمام طول و مقطع دچار زنگزدگی میشود. این حالت معمولا زمانی رخ میدهد که لایه محافظ قلیایی بتن از بین برود و میلگرد در تماس مستقیم با رطوبت و اکسیژن قرار گیرد. اگرچه سرعت این خوردگی نسبت به برخی انواع دیگر کمتر است، اما به مرور زمان باعث کاهش سطح مقطع میلگرد و افت مقاومت کششی آن خواهد شد.

خوردگی شیاری

خوردگی شیاری، به عنوان رایجترین نوع خوردگی میلگرد در بتنها شناخته میشود که منجر به آسیب به بخشهای خاصی از میلگرد میشود. در این شرایط، به جای اینکه آب و اکسیژن به کل سطح میلگرد برسند، روی نواحی خاصی از آن متمرکز میشوند و باعث تشکیل لایهای از زنگ آهن خواهد شد. خوردگی شیاری میلگرد، باعث ایجاد شکافهای عمیق در سطح میلگرد و خرابی زودهنگام آن میشود.

خوردگی حفرهای

خوردگی حفرهای یکی از خطرناکترین انواع خوردگی آرماتور است که نشانههای ظاهری مشخص نداشته و بدون کاهش محسوس قطر در کل سطح میلگرد رخ میدهد. در این نوع خوردگی، میلگردها در اثر واکنش شیمیایی به صورت نقطهای دچار آسیب میشوند. از همین جهت، نواحی بسیار کوچک به شکل حفرههایی روی سطح میلگرد ایجاد میشوند. حضور یون کلر، به ویژه در سازههای ساحلی یا بتنهای در معرض نمک، مهمترین عامل ایجاد خوردگی حفرهای محسوب میشود.

خوردگی موضعی

خوردگی موضعی میلگرد یا پیتینگ، باعث شکل گرفتن یک سری گودالهای بسیار عمیق و نقاط آسیب پذیر روی سطح میلگرد میشود. این نوع خوردگی، میتواند مقاومت سازههای بتنی را به شدت تحت تاثیر قرار دهد و عملکرد مفید آن را کاهش دهد.

خوردگی تحت تنش میلگرد

خوردگی تحت تنش میلگرد زمانی رخ میدهد که میلگرد به طور همزمان تحت تنش مکانیکی و محیط خورنده قرار داشته باشد. در این حالت، ترکهای ریز روی میلگرد ایجاد شده و با سرعت بسیار بالایی گسترش پیدا میکنند. این نوع خوردگی میتواند منجر به شکست ناگهانی میلگرد شود و معمولا بدون هشدار قبلی عملکرد سازه را با خطر جدی مواجه میکند.

خوردگی ناشی از رطوبت

خوردگی میلگرد ناشی از رطوبت زمانی دیده میشود که میلگردها در معرض رطوبت مداوم و آب قرار میگیرند. این رطوبت، مانند یک عامل کاتالیزور، باعث شکل گرفتن یک واکنش شیمیایی شده و احتمال خوردگی میلگرد را افزایش میدهد. زمانی که آب به داخل بتن نفوذ کند، میلگردها در معرض اکسیژن و مواد شیمیایی قرار میگیرند و در همین حالت است که خوردگی ناشی از رطوبت ایجاد شده و لایههای زنگ آهن در اطراف میلگرد، شکل میگیرند.

خوردگی ناشی از کلریدها

کلریدها به عنوان یونهای مخربی هستند که باعث ایجاد خوردگی میلگرد میشوند و میتوانند ترکهای سطحی و آسیبهای جدی را به وجود بیاورند. در مناطق ساحلی و صنعتی که احتمال هجوم این یونها وجود دارد، احتمال مشاهده این نوع خوردگی وجود دارد. نمکهای خوراکی و صنعتی، راه را برای انتقال رطوبت به داخل بتن باز میکنند و خودشان نیز با تشکیل یک لایه از اکسید روی میلگرد، میتوانند باعث خوردگی، آسیب و تخریب آن گردند.

خوردگی ناشی از سولفاتها

خوردگی ناشی از سولفاتها زمانی اتفاق میافتد که میلگرد فولادی، در تماس با مواد حاوی سولفات باشد و این خوردگی آرماتور، باعث ایجاد ترکهای سطحی در بتن و کاهش قدرت آن میشود. این یون مخرب معمولا در خاکهای آلوده به سولفات و آبهای زیرزمینی وجود دارد و میتواند با نفوذ به سطح بتن، باعث ایجاد خوردگی میلگردها گردد.

خوردگی ناشی از کربناته شدن بتن

این نوع خوردگی آرماتور، در اثر نفوذ دی اکسید کربن هوا به داخل بتن رخ میدهد. در این اتفاق، pH بتن کاهش پیدا میکند و خاصیت قلیایی سطح میلگرد از بین خواهد رفت. با از دست رفتن این لایه محافظ، میلگرد مستعد زنگ زدگی به ویژه در مجاورت رطوبت میشود. این نوع خوردگی بیشتر در سازههای قدیمی یا بتنهای با کیفیت پایین و تخلخل بالا دیده میشود.

علائم اصلی انواع خوردگی میلگرد و آرماتور در بتن

نشانههای خوردگی آرماتور و میلگرد، جزو مهمترین عوامل برای تشخیص به موقع و جلوگیری از پیشرفت این موضوع است. با گذشت زمان، علائم خوردگی میلگرد بیشتر قابل مشاهدهاند و اگر سریعتر آنها را شناسایی کرد، میتوان از تشدید علائم خوردگی جلوگیری کرد. مهمترین علائم انواع خوردگی آرماتور و میلگرد عبارتند از:

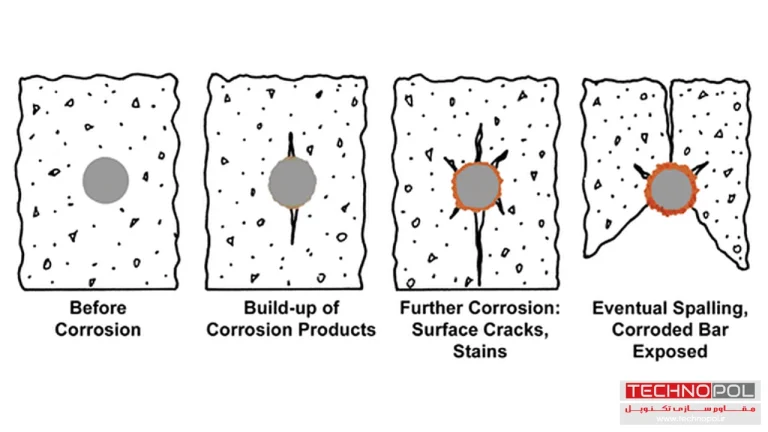

ترک خوردگی سطح بتن: به دلیل تغییرات ابعاد میلگردها، ترک خوردگی بتن یکی از مهمترین علائم خوردگی محسوب میشود. هنگام خوردگی، بخش زیادی از حجم میلگرد از دست رفته و با اکسید آهن جایگزین میشود. افزایش حجم 3 تا 6 برابری میلگرد در بتن، باعث وارد کردن تنشهایی به آن شده و خطوط ریز، عمودی و افقی روی سطح بتن دیده میشوند. اگر همچنان ترکها در حال عمیقتر شده باشند، احتمال خوردگی میلگرد وجود دارد.

- تغییر رنگ سطح بتن: اکسید آهن تشکیل شده روی سطح میلگرد، نه تنها ساختار آن را تحت تاثیر قرار میدهد؛ بلکه باعث تغییر رنگ سطح بتن و ایجاد لکههای رنگی روی آن مانند زرد، قرمز و قهوهای میشود. این لکهها در اطراف نقاطی از بتن که در معرض فشار خوردگی قرار دارند، بیشتر دیده میشوند و جزو علائم اولی خوردگی آرماتورها محسوب میگردند.

- فرورفتگی و پوسته پوسته شدن بتن: فرورفتگیهای بتن به علت تشکیل لایههای ضخیم زنگ آهن در اطراف میلگرد ایجاد میشوند. این فرورفتگیها معمولا در نزدیکی سطح بتن و در مناطقی که میلگردها بیشتر در معرض زنگ زدگی قرار دارند، قابل مشاهدهاند.

- کاهش مقاومت بتن: از دیگر نشانههای خوردگی میلگرد در بتن، کاهش مقاومت بتن است. از آنجایی که بتنها نقش کلیدی در افزایش مقاومت بتن دارند؛ ضعف آنها میتواند باعث آسیب جدی به بتن و کاهش استحکام آن شود. میتوان با آزمونها و تستهای مخرب و غیر مخرب، شدت کاهش مقاومت بتن را تشخیص داد.

- تغییرات ظاهری در بتن: با افزایش ضخامت میلگرد به دلیل تشکیل لایههای اکسید آهن، تنشهای کششی شدیدی به بتن که در برابر کشش ضعیف هستند، وارد میشود. این موضوع باعث خیز بیش از حد بتن، انحراف از محور اصلی و کاهش چسبندگی بین بتن و فولاد میگردد.

- مشاهده شکاف و حفره: پس از ایجاد ترکهای اولیه، شکاف و حفرههایی در سطح بتن ایجاد میشوند که منجر به ضعف شدید سازهها و عدم امکان ورود آب، اکسیژن و مواد شیمیایی به عمق آن میگردد. این شکافها ظرفیت باربری را کم کرده و حتی میلگردهای سالم را نیز در معرض خطر جدی قرار میدهند.

روشهای پیشگیری از خوردگی میلگرد در بتن

پیشگیری از خوردگی میلگرد در بتن، یکی از بهترین ترفندها برای نگهداری و طراحی سازههای بتنی و جلوگیری از خرابی زودهنگام آن هاست. از آنجایی که پیامدهای جدی در اثر خوردگی اتفاق میافتد، لازم است که حتما قبل از بروز این مشکل از آن جلوگیری کرد. از جمله راههای پیشگیری متداول، عبارتند از:

استفاده از میلگرد ضد زنگ

یکی از بهترین راههای پیشگیری از خوردگی میلگرد، استفاده از میلگرد ضد زنگ است. این میلگردها با پوشش گالوانیزه (زینک) اجرا میشوند و مقاومت مناسبی در برابر خوردگی و رطوبت دارند. در واقع، این لایه روی به عنوان یک مانع اضافه عمل میکند و مانع از تماس مستقیم میلگرد با رطوبت، مواد شیمیایی و آب خواهد شد.

اجرای بتن باکیفیت

بخشی از خوردگی میلگرد، وابسته به کیفیت بتن نیز هست. هر چقدر کیفیت بتن و میزان قلیایی بودن آن مناسب باشد، احتمال خوردگی و زنگ زدن میلگرد نیز به حداقل میرسد. به علاوه اینکه بتن سالم، اجازه نفوذ آب و مواد شیمیایی را نمیدهد و مانند یک سد دفاعی برای میلگردهای فولادی خواهد بود.

رنگ آمیزی میلگرد

رنگ آمیزی میلگرد، بهترین روش پیشگیری از خوردگی میلگرد است. رنگ با ضخامت مناسب، مانند یک پوشش ثانویه مانع از تماس مستقیم میلگرد با رطوبت و یونهای مخرب میگردد. از همین جهت، اگر یک لایه رنگ روی سطح میلگرد با ضخامت مناسب اجرا شود، دوام آن برای مدت طولانی حفظ خواهد شد.

استفاده از مواد افزودنی ضد خوردگی

مواد افزودنی ضد خوردگی، باعث ایجاد یک لایه محافظ روی سطح میلگرد و افزایش مقاومت بتن در برابر نفوذ رطوبت و مواد شیمیایی میشوند. میتوان یک لایه از این مواد افزودنی را که شامل کربناتها و سیلیکاتها هستند روی سطح میلگرد استفاده کرد تا مقاومت آن در برابر حملات شیمیایی، افزایش یابد.

استفاده از پوششدهندههای میلگرد

رزین اپوکسی و پوششهای پلیمری، میتوانند مانند یک عامل اضافه روی سطح میلگرد، از خوردگی آن جلوگیری کنند. به ویژه در محیطهایی که میلگرد در معرض آبهای شور، مواد شیمیایی و یونهای مخرب قرار میگیرد؛ میتوان از این پوششها استفاده کرد.

ایجاد حفاظت کاتدی

یکی از بهترین روشهای پیشگیری از خوردگی میلگرد، بهره گیری از تکنیک حفاظت کاتدی است. در این روش، جریان الکتریکی به میلگرد اعمال شده تا عملکرد آن در سازههای دریایی، پالایشگاهها و سازههای بتنی در معرض آب شور، حفظ شود. برای پروژههای بزرگ و حساس که میلگردها در معرض خوردگی شدید قرار دارند، این حفاظت کاتدی در اولویت است.

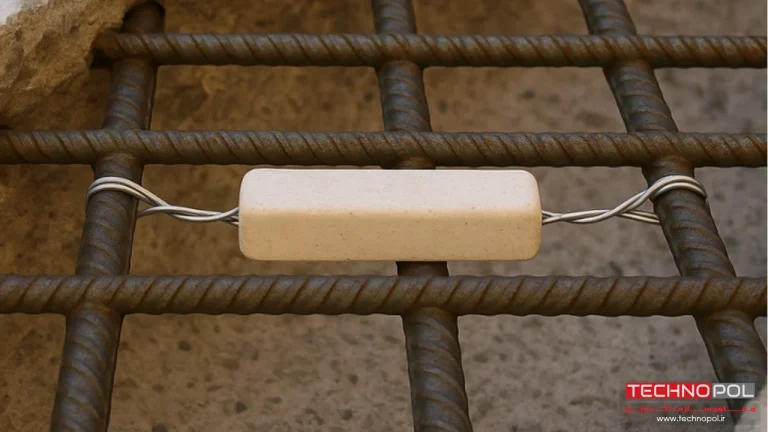

تکنیکهای طراحی و اجرای مناسب

بخشی از خوردگی آرماتور، میتواند به دلیل اجرای غیر اصولی باشد. میتوان با یک طراحی حرفهای، لایه محافظتی میان میلگرد و سطح بتن ایجاد کرد که مانع از تجمع آب و رطوبت در نقاط مختلف سازه میشود.

آیا خوردگی میلگرد و آرماتور میتواند موجب کاهش استحکام سازه بتنی شود؟

خوردگی میلگرد و آرماتور، نه تنها باعث ضعف در خود همین قطعات فلزی میگردد؛ بلکه میتواند اثرات مخربی بر دوام و ایمنی سازه نیز داشته باشد. سازههای بتنی که بر اساس استحکام میلگردها، عملکرد مناسبی از خود نشان میدهند، در شرایط خوردگی تحت تاثیر فشار و تنشهای اضافه قرار میگیرند. به طور کلی، تاثیر خوردگی آرماتور در دوام و عمر سازه هم تحت تاثیر افزایش ضخامت و هم تحت تاثیر کاهش ضخامت داخلی آن است.

- کاهش ضخامت میلگرد: کاهش ضخامت میلگرد به علت خوردگی، باعث کاهش ظرفیت باربری میشود. این موضوع ضعف جدی بتن را به همراه داشته و احتمال شکست سازه را چندین برابر افزایش میدهد.

- افزایش ضخامت میلگرد: افزایش ضخامت (حدود 2 الی 6 برابر) میلگرد پس از خوردگی، به دلیل تشکیل یک لایه اکسید آهن روی آن است. فضای درون بتن تحت تاثیر این افزایش ضخامت قرار میگیرد و ترکهایی روی سطح بتن ایجاد میشوند. با ایجاد این ترکها، آب و اکسیژن راحت تر وارد بتن میشوند و این چرخه معیوب تا زمانی که خوردگی بتن تشدید شود، ادامه پیدا خواهد کرد.

با یک نگاه مکانیکی، میتوان متوجه شد که خوردگی آرماتور، تاثیر بسیار زیادی روی عملکرد بتن مجاور دارد و با ایجاد ترک و اعمال فشار زیاد در بتن، میتواند آسیبهای جدی را روی سطح آن به وجود آورد. در بلندمدت، خوردگیهای میلگرد میتوانند آسیبهای زیادی به سازه بتنی وارد کنند و باعث بالا رفتن هزینههای نگهداری، تعمیر و حتی بازسازی کامل سازهها شوند. از همین جهت پیشگیری و تشخیص به موقع خرابی این میلگردها، اهمیت ویژهای در عملکرد مناسب آنها دارد.

روشهای مختلف تشخیص و تعیین شدت خوردگی میلگرد و آرماتور

برای تشخیص و تعیین شدت خوردگی آرماتور و میلگرد، میتوان از تکنیکهای مخرب و غیر مخرب استفاده نمود. در روش غیر مخرب مانند تستهای الکتروشیمیایی، اولتراسونیک و مقاومت الکتریکی، بدون آسیب به میلگرد و سازه درصد خوردگی تعیین میشود و در روش مخرب، نمونه برداری از بتن انجام شده و با تحلیل شیمیایی روی میلگرد، خوردگی تشخیص داده خواهد شد. در جدول زیر، تستهای رایج برای تشخیص خوردگی آرماتور، بررسی شدهاند.

| روش تشخیص خوردگی میلگرد | نوع روش | توضیح و نحوه عملکرد | تکنیکها و ابزارهای موثر | مزایا | محدودیتها |

| بررسی چشمی سطح بتن | غیرمخرب | با مشاهده ترکها، لکههای زنگ، پوسته شدن یا تغییر رنگ سطح بتن، نشانههای اولیه خوردگی میلگرد شناسایی میشود. | مشاهده ترکهای طولی، لکههای قهوهای یا قرمز، تورق بتن | ساده، سریع، کمهزینه | فقط علائم ظاهری را نشان میدهد و شدت واقعی خوردگی را مشخص نمیکند |

| اندازهگیری پتانسیل نیمسلولی (Half-Cell Potential) | این روش با اندازهگیری پتانسیل الکتروشیمیایی میلگرد، احتمال وقوع خوردگی فعال را مشخص میکند. مقادیر منفیتر نشاندهنده ریسک بالاتر خوردگی هستند. | الکترود مرجع مس-سولفات مس، ولتمتر دقیق | پرکاربرد، مناسب پایش دورهای | شدت و نرخ خوردگی را مستقیما نشان نمیدهد | |

| اندازهگیری مقاومت الکتریکی بتن | مقاومت الکتریکی بتن نشاندهنده میزان نفوذپذیری رطوبت و یونها است. بتن با مقاومت پایین، محیط مناسبتری برای خوردگی میلگرد دارد. | دستگاه اندازهگیری مقاومت ویژه بتن | تشخیص شرایط مستعد خوردگی | وابسته به رطوبت و دمای محیط | |

| آزمون پلاریزاسیون خطی (LPR) | این روش نرخ واقعی خوردگی میلگرد را با اعمال تحریک الکتریکی ضعیف و تحلیل پاسخ اندازهگیری میکند. | تجهیزات پلاریزاسیون خطی و الکترودها | ارائه نرخ واقعی خوردگی | تجهیزات تخصصی و نیاز به اپراتور ماهر | |

| آزمون اولتراسونیک | امواج فراصوت برای بررسی تغییرات داخلی بتن و وجود ترکها یا حفرههای ناشی از خوردگی بهکار میروند. | دستگاه UPV، سنسورهای اولتراسونیک | مناسب بررسی یکنواختی بتن | تشخیص مستقیم خوردگی میلگرد را انجام نمیدهد | |

| آزمون رادار نفوذی به زمین (GPR) | با ارسال امواج الکترومغناطیسی، محل میلگرد و تغییرات اطراف آن شناسایی میشود که میتواند نشانه خوردگی باشد. | دستگاه GPR | سریع و دقیق برای شناسایی میلگرد | تفسیر دادهها نیازمند تخصص است | |

| نمونهبرداری از بتن | مخرب | با برداشت نمونه از بتن، وضعیت میلگرد و میزان خوردگی بهصورت مستقیم بررسی میشود. | مغزهگیری (Core Test) | دقت بالا | آسیب موضعی به سازه |

| تحلیل شیمیایی میلگرد | پس از استخراج میلگرد، ترکیب شیمیایی، میزان زنگزدگی و کاهش سطح مقطع بررسی میشود. | آنالیز شیمیایی، میکروسکوپی | اطلاعات دقیق از شدت خوردگی | زمانبر و هزینهبر | |

| آزمون کربناتهشدن بتن | نیمهمخرب | با استفاده از معرف شیمیایی، عمق نفوذ کربناتاسیون و کاهش pH بتن مشخص میشود. | محلول فنل فتالئین | ساده و کاربردی | بررسی فقط یک عامل خوردگی |

آیین نامه ACI 222R-19: حفاظت از آرماتور در بتن در برابر خوردگی

آیین نامه ACI 222R-19 یکی از مهمترین و معتبرترین اسناد فنی انجمن بتن آمریکا (ACI) در زمینه خوردگی آرماتور در بتن است. این آیین نامه با عنوان Protection of Metals in Concrete Against Corrosion (حفاظت از فولادهای مسلح کننده در برابر خوردگی) به صورت اختصاصی برای بررسی نقش خوردگی، راهکارهای کنترل و کاهش خوردگی در سازههای بتنی، تدوین شده است. در این آیین نامه، خوردگی آرماتور به عنوان یک پدیده الکتروشیمیایی تعریف شده، نقش قلیایی، یونهای مخرب و کلر روی این اتفاق بررسی شدهاند.

سخن آخر

خوردگی میلگرد و آرماتور، عملکرد بتن را تحت تاثیر قرار میدهند و باعث آسیب جدی به ساختار، ترک خوردگی و پوسیدگی سریعتر بتن خواهند شد. پیشگیری از خوردگی آرماتور، بهترین تکنیک برای جلوگیری از آسیب به سازه بتنی است و میتواند دوام کلی میلگرد و سازه را افزایش دهد. همچنین، میتوان با مشورت با کارشناسان مقاوم سازی تکنوپل، روشهای رفع این مشکل را شناسایی و مقاومت سازههای بتنی را چندین برابر افزایش داد.