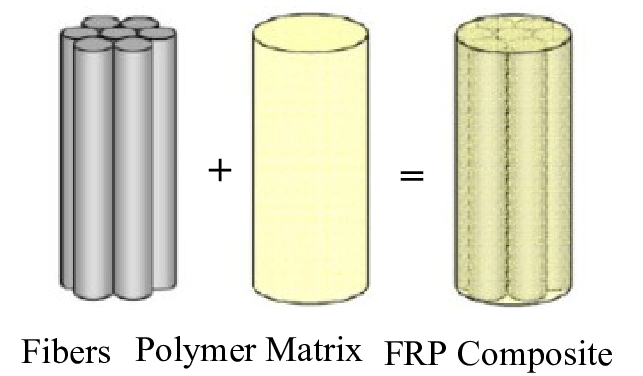

“کامپوزیت FRP چیست؟” احتمالا اولین سوالی است که به ذهن شما خواهد رسید. در پاسخ باید گفت، کامپوزیت FRP یا پلیمرهای مسلح شده با الیاف، یک نوع کامپوزیت دو جزیی خاص می باشد که از الیاف FRP با مقاومت بالا آغشته به یک ماتریس پلیمری تشیکل شده است.

هرچند، بسیاری از مواد کامپوزیت مانند بتن (ترکیب شن، ماسه و خمیر سیمان) در صنایعی مانند مهندسی عمران برای صدها سال مورد استفاده قرار می گرفته است، وقتی بیشتر مردم به این نوع از مواد فکر می کنند، تمایل دارند که یکی از مواد پیشرفته ی عصر جدید را در نظر بگیرند. چوب و استخوان هر دو مثال هایی از مواد کامپوزیت طبیعی با مقاومت فوق العاده بالا می باشند. برای مثال استخوان از فیبرهای پروتین کلاژن تشکیل شده است که با یک ترکیب کریستال کلسیم به نام آپاتیت(apatite) به یکدیگر متصل شده اند.

پلیمرهای تقویت شده با الیاف (FRP)، با خواص استثنایی و کاربردهای همه کاره خود، صنایع مختلف را متحول کردهاند. مواد FRP که در اواسط قرن بیستم به وجود آمدند، ماتریسهای پلیمری را با الیاف تقویت کننده مانند شیشه، کربن یا آرامید ترکیب میکنند و محصولات نهایی منحصر به فرد با ویژگیهای عالی و مناسب برای اجرای حساسترین طرحهای مقاومسازی را ارائه میدهند. با گزر زمان، تکامل تکنیکهای تولید FRP مانند قالبگیری پالتروژن و انتقال رزین، تولید انبوه اجزای FRP را تسهیل و ثبات و کیفیت محصولات آن را تضمین میکند. کامپوزیت و دیگر انواع محصولات FRP، با مزایایی چون نسبت استحکام به وزن بالا، مقاومت در برابر خوردگی، انعطافپذیری طراحی و عایق الکتریکی،کاربرد گستردهای در صنایع مختلف به خصوص صنایع عمرانی، پیدا کرده است. توانایی آن در مقاومت در برابر محیطهای خشن، مقاومت در برابر خوردگی و ارائه آزادی طراحی، آن را به انتخابی جذاب برای مهندسان و طراحانی که به دنبال راهحلهای مقاومسازی نوآورانه هستند تبدیل میکند. از آنجایی که تقاضا برای مواد و متریالهای مقاومسازی سبک وزن، بادوام و قابل تنظیم در حال رشد است، مواد تقویت کننده FRP، همچنان در خط مقدم پیشرفتهای تکنولوژیک باقی میماند و آینده مهندسی و ساخت و ساز مدرن را شکل میدهد.

تاریخچه FRP

برای اولین بار مصریان باستان و ساکنین بین النهرین ۱۵۰۰ سال قبل از میلاد مسیح از مواد کامپوزیتی (ترکیب گل و کاه) برای ساخت خانه های مستحکم و با دوام استفاده کردند. کاه به عنوان ماده ی تامین کننده ی مقاومت در محصولات کامپوزیتی باستانی نظیر سفالگری و ساخت قایق ها نیز مورد استفاده قرار می گرفت.

مغول ها قرن ها بعد و در سال ۱۲۰۰ بعد از میلاد مسیح، اولین کمان کامپوزیتی را با استفاده از چوب، استخوان و چسب حیوانی اختراع کردند. این نوع از کمان با دقت خوب خود به پیشروی لشگر چنگیز خان مغول درجنگ ها بسیار کمک کرد.

مواد کامپوزیت FRP مربوط به اوایل دهه ۱۹۴۰ در صنایع دفاعی، به ویژه برای استفاده در هوافضا و برنامه های دریایی است. نیروی هوایی و نیروی دریایی ایالات متحده از مقاومت بالا نسبت به وزن، مقاومت در برابر آب و هوا و مقاومت در برابر اثرات خورنده هوا و نمک دریا استفاده کردند. تا سال ۱۹۴۵، بیش از هفت میلیون پوند فایبرگلاس، عمدتا برای کاربردهای نظامی مورد استفاده قرار گرفت. در ادامه مزایای کامپوزیت های FRP، به ویژه مقاومت در برابر خوردگی آنها، برای بخش عمومی شناخته شد. به عنوان مثال، لوله فایبرگلاس، در سال ۱۹۴۸ برای مکانی که به یکی از گسترده ترین مناطق استفاده در کاربردهای مقاومت در برابر خوردگی تبدیل شده است، معرفی شد: صنعت نفت.

کامپوزیت های FRP حتی در شرایط فشار بالا و قطر بزرگ فرآوری شیمیایی، جایگزین مناسبی برای مصالح سنتی هستند. علاوه بر مقاومت در برابر خوردگی بالاتر، لوله FRP دوام و مقاومت را ارائه می دهند، بنابراین نیاز به پوشش داخلی، پوشش های خارجی و یا محافظت کاتدی را از بین می برد. از اوایل دهه ۱۹۵۰، کامپوزیت های FRP به طور گسترده ای برای تجهیزات در صنایع مختلف مانند پردازش و ذخیره سازی مواد شیمیایی، کاغذ، نیرو، تصفیه پسماند، معدن، تصفیه فلزات و سایر بخش های تولیدی مورد استفاده قرار می گیرند.

دهه های پس از ۱۹۴۰ کاربردهای جدیدی برای کامپوزیت های FRP به ارمغان آورد. همان فناوری تولید کننده حلقه های پلاستیکی مقاوم سازی شده مورد نیاز بمب هسته ای در طول جنگ جهانی دوم، باعث تولید مواد کامپوزیتی FRP با عملکرد بالا برای کاربرد در موتورهای موشکی جامد و مخازن در دهه ۶۰ و ۷۰ شد. در سال ۱۹۵۳، اولین شورولت تولید شده با پانل های بدنه فایبرگلاس از خط مونتاژ خارج شد.

در حالی که اکثر اطلاعات تاریخی و مهم از نصب کامپوزیت FRP از صنایع هوا فضا، دریایی و مقاومت در برابر خوردگی حاصل می شود، کامپوزیت های FRP برای چندین دهه به عنوان مصالح ساختمانی مورد استفاده قرار گرفته است. اولین بار محصولات کامپوزیت FRP برای مقاوم سازی سازه های بتنی در اواسط دهه ۱۹۵۰ نشان داده شدند.

تولید الیاف کربن در اواخر دهه ۱۹۵۰ آغاز شد و از اوایل دهه ۱۹۶۰ در صنعت انگلیس مورد استفاده قرار گرفت، البته نه به طور گسترده. الیاف آرامید نیز در همین زمان تولید می شد که ابتدا با نام تجاری Nomex توسط DuPont ظاهر شد. امروزه، هر یک از این الیاف در صنعت برای کاربردهایی که به پلاستیکهایی با مقاومت خاص یا خاصیت ارتجاعی نیاز دارند، به طور گستردهای مورد استفاده قرار میگیرد. الیاف شیشه در تمام صنایع رایج ترین است، اگرچه کامپوزیتهای الیاف کربن و الیاف کربن- آرامید به طور گسترده در کاربردهای خوب هوا فضا، خودرو و ورزش یافت میشوند. این سه مورد (شیشه، کربن و آرامید) همچنان دستههای مهم فیبر مورد استفاده در FRP هستند.

یکی دیگر از کاربردهای عمرانی FRP در بازسازی یا مرمت بناهای تاریخی است. نرده های نمای عقب کاخ سفید با استفاده از اجزای FRP مقاوم سازی شده است. ترمیم یا بازسازی گنبدها، مسجدها و سایر سازه ها از طریق این مصالح امکان پذیر است.

ظهور “عصر پلاستیک”

عصر نوین کامپوزیت ها هنگامی آغاز شد که دانشمندان پلاستیک ها را اختراع کردند. تا آن موقع گیاهان و حیوانات تنها منبع برای تهیه چسب (رزین ها) و اتصال دهنده ی ترکیبات کامپوزیتی بودند. در ابتدای قرن ۱۹ میلادی پلاستیک هایی همچون وینیل، پلی استایرن، فنولیک و پلی استر گسترش پیدا کردند. این مواد پلاستیکی مصنوعی جایگزین بسیار خوبی برای چسب های بدست آمده از طبیعت بودند. هرچند پلاستیک ها به تنهایی نمی توانستند مقاومت کافی را برای برخی کاربردهای سازه ای تامین کنند، مواد تقویت کننده برای تامین مقاومت و سختی اضافی نیاز بود.

در سال ۱۹۳۵، Owens Corning اولین فیبر ساخته شده از شیشه یا فیبر شیشه ای را معرفی کرد. فیبر شیشه در ترکیب با یک پلیمر پلاستیکی، ساختار بسیار محکمی را ایجاد می کرد که در عین حال سبک هم بود. ساخت این ترکیب منجر به ظهور صنعت کامپوزیت (FRP) شد.

جنگ جهانی دوم – اولین نوع آوری ها در کامپوزیت FRP

جنگ جهانی سبب بسیاری از بزرگترین پیشرفت ها در حوزه ی مواد کامپوزیت با پایه پلیمر شد. همانطور که مغول ها اولین کمان کامپوزیتی را اختراع کردند، جهنگ جهانی دوم و نیاز به مواد جایگزین برای ساخت جنگنده سبک، صنعت مواد FRP را از داخل آزمایشگاه به خط تولید محصولات منتقل کرد.

مهندسین به سرعت به مزایای دیگر کامپوزیت ها علاوه بر وزن سبک و مقاومت بالا پی بردند. برای مثال، مهندسین کشف کردند که کامپوزیت های فیبر شیشه عبوردهنده ی فرکانس های رادیویی می باشند و به زودی این نوع از مواد برای حفاظت تجهیزات رادارهای الکترونیکی مورد استفاده قرار گرفت.

محصولات FRP: از “عصر فضا” تا “زندگی روزمره”

بعد از جنگ جهانی دوم ، صنعت نوپای کامپوزیت FRP (اف ار پی) به سرعت پیشرفت خود را ادامه داد. در این زمان و با کاهش تقاضا برای محصولات نظامی، تعدادی از مخترعین تلاش کردند تا کامپوزیت های پلیمری را به بازار های دیگر معرفی کنند. ساخت قایق یکی از نمونه های آشکار استفاده از این نوع مواد بود. در سال ۱۹۴۶ اولین قایقی تجاری ساخته شده با مواد کامپوزیتی پایه پلیمری معرفی شد. در این دوران Brandt Goldsworthy که به عنوان “پدر کامپوزیت ها” شناخته می شود بسیاری از روش های تولید و محصولات را اختراع کرد. تخته موج سواری فایبرگلاس از جمله اولین محصولات کامپوزیتی بود که دنیای ورزش را دگرگون کرد.

دهه ۷۰ میلادی و با تولید رزین های پلاستیکی بهتر و فیبرهای تقویت کننده بهبود یافته را می توان سرآغاز بلوغ و شکوفایی صنعت کامپوزیت FRP دانست. در طی سالیان اخیر به منظور رفع محدودیت های مواد متداول، استفاده از مواد FRP (اف ار پی) در صنایعی همچون هوا و فضا، خودرو سازی، مهندسی عمران، صنایع مرتبط با دریا، نفت و گاز و… رشد چشمگیری داشته است. این مواد با داشتن خصوصیات بسیار مطلوب خود نظیر نسبت مقاومت بالا به وزن، مقاومت در برابر خوردگی و… جایگاه ویژه ای در دنیای مهندسی پیدا کرده است. تحقیقات در این حوزه همچنان با دریافت کمک های مالی از دولت ها در موسسات و دانشگاه های معتبر ادامه دارد.

اجزا تشکیل دهنده کامپوزیت FRP

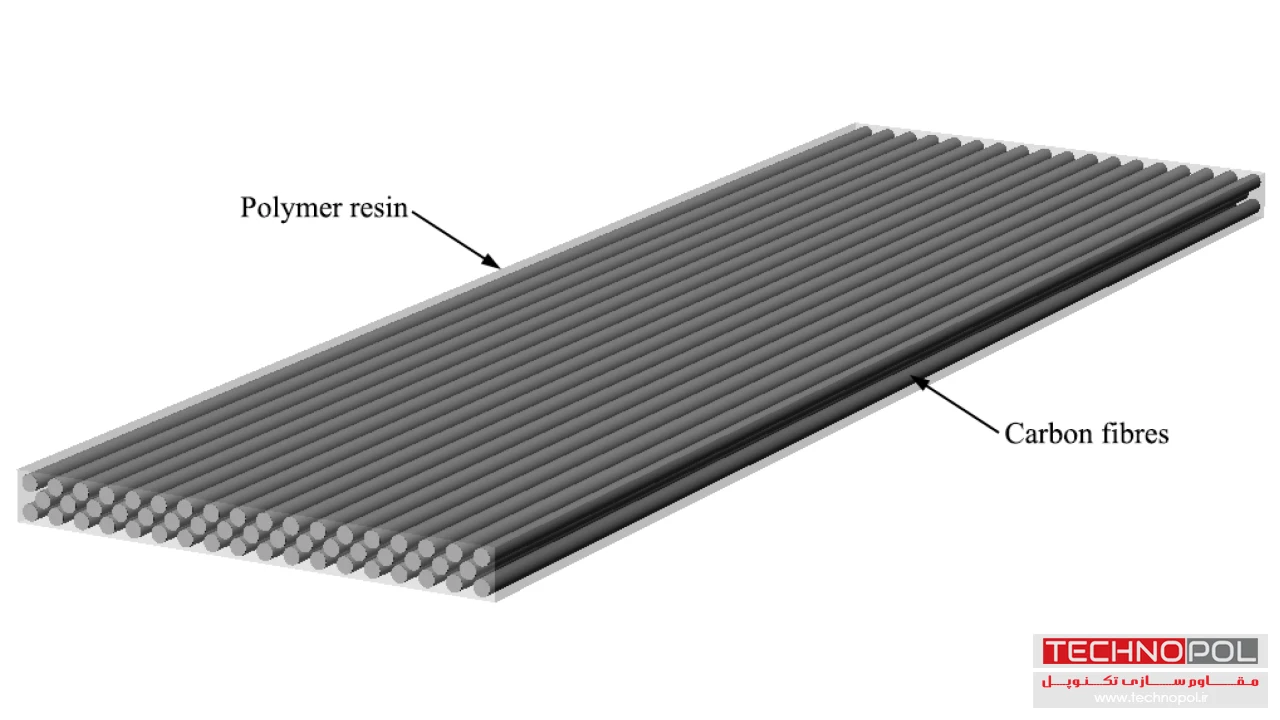

پلیمرهای مسلح شده با الیاف یا اف آر پی یک نوع از مواد کامپوزیت دو جزیی خاص می باشد که از الیاف با مقاومت بالا همچون الیاف کربن و الیاف شیشه آغشته به یک جز ماتریس پلیمری تشیکل شده است.

از آنجایی که ترکیباتی که می توان برای ساخت این نوع مواد استفاده کرد بیشمار است، خصوصیات کلی مواد FRP به هریک از اجزا بستگی دارد. بنابراین بررسی نقش و خصوصیات هر کدام از اجزا، فیبرها و ماتریس، قبل از پرداختن به خصوصیات خود اف آر پی ها، حائز اهمیت می باشد.

ماتریس پلیمری چیست؟

ماتریس پلیمر به عنوان پیوند دهنده کامپوزیت FRP، یک ترکیب ارگانیک می باشد که از مولکول های با زنجیره ی بلند، با واحد های کوچک تکرار شونده به نام مونومر، تشکیل شده اند.

اگرچه طیف وسیعی از ماتریس پلیمر وجود دارد، تعداد خاص و محدودی از آن ها جهت ساخت FRP های مورد استفاده در سازه های زیرساخت مناسب می باشند. هرچند فیبرها تامین کننده ی مقاومت و سختی در پلیمرهای مسلح شده با الیاف می باشد، حضور ماتریس به منظور انتقال نیرو بین هرکدام از فیبرها الزامی بوده و نیروها از طریق تنش های برشی گسترش یافته در ماتریس انتقال می یابد.

برخی از وظایف بسیار مهم ماتریس رزین عبارتند از:

- پیوند فیبرها به یکدیگر

- محافظت فیبرها از ساییدگی و آسیب دیدگی محیطی

- جداسازی و پخش فیبرها داخل کامپوزیت

- انتقال نیرو بین بین هرکدام از فیبرها

ماتریس رزین های مورد استفاده در FRP ها را می توان در دوگروه اصلی قرار داد:

- رزین های گرما نرم

- رزین های گرما سخت

رزین های گرما نرم شامل اجزای پلیمری مانند پلی اتیلن، نایلن و پلی آمید ها میباشند، درحالیکه رزین های گرما سخت شامل رزین اپوکسی و ونیل استرها میباشند. حتما در مورد کاربرد رزین اپوکسی و ونیل استر بیشتر بخوانید تا فرق ماترین این دو رزین رو بهتر درک کنید.

فیبرها، تقویت کننده کامپوزیت FRP

فیبرها یا الیاف تامین کننده ی مقاومت و سختی مورد نیاز در کامپوزیت FRP می باشند.

تعداد زیادی از انواع فیبر با مزایا و معایب مختص به خود جهت استفاده وجود دارد. فیبرهای شیشه (Glass Fiber)، کربن (Carbon Fiber) و آرامید (Aramid Fiber) سه نوع از پر کاربردترین فیبر مورد استفاده جهت مقاوم سازی انواع سازه ها با FRP می باشد. مناسب بودن انواع فیبرها برای کاربردهای مشخص به فاکتورهایی همچون مقاومت، سختی، دوام، قیمت و در دسترس بودن اجزا مصالح بستگی دارد.

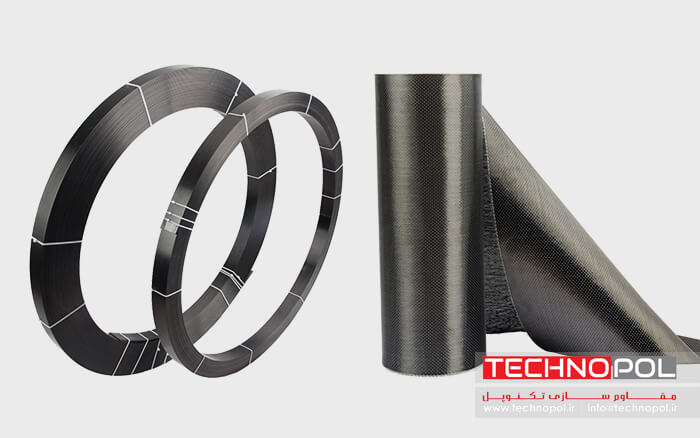

فیبرهای مسلح کننده ی محصولات FRP در شکل و آرایش و چیدمان های مختلفی متناسب با روش های ساخت و محل استفاده ی نهایی مصالح کامپوزیت FRP وجود دارد.

- رشته (Yarn)

الیاف تکی با قطر ۱-۲۵ میکرومتر به ندرت در مقاوم سازی مورد استفاده قرار می گیرد. معمولا آن ها را بصورت کلاف در می آورند.

- دسته الیاف (Rovings)

رشته های الیاف پیچ نخورده موازی یکسان با قطر ۱۳-۲۴ میکرومتر به صورت کلاف در آمده و بر روی یک قرقره بافته می شود.

- پوشش (Mats)

محصولی است که از توزیع تصادفی الیاف خردشده ساخته می شود. این محصول به صورت الیاف سوزنی (chopped strand)، الیاف بلند (long fibre) و پوشش سطحی (surfacing veil) وجود دارد.

- الیاف سوزنی (chopped strand mat): محصولی است با توزیع تصادفی الیاف خردشده که در لمینت های FRP معمولا استفاده می شود.

- الیاف بلند (long fibre mat): محصولی است با توزیع تصادفی فیبرهای بلند. الیاف بلند در کامپوزیت های FRP که مقاومت برشی بین لایه ای بالا نیاز دارند استفاده می شود.

- الیاف سطحی (surfacing veil mat): یک محصول نرم است که به عنوان لایه خارجی برای انواع کامپوزیت های FRP مورد استفاده قرار می گیرد.

- پارچه (Fabrics)

محصولی است که از فیبرها/کلاف هایی که به صورت مشخصی پخش شده است ساخته می شود. این محصول به صورت یک جهته (Unidirectional Fabrics)، دو جهته جهته (Bidirectional Fabrics)، هیبرید (Hybrid Fabrics) و چند جهته (Multi-axial Fabrics) وجود دارد.

- پارچه های تک جهته (Unidirectional fabrics) از فیبرهای سخت و قوی در یک جهت تشکیل شده است (معمولا طولی).

- پارچه های دو جهته (Bidirectional fabrics) جزو معمول ترین محصولات در صنعت کامپوزیت های FRP می باشند. متناسب با مقدار فیبر پخش شده در هر کدام از راستاهای متعامد، مشخصات مقاومت و سختی آن می تواند متوازن یا نامتوازن باشند. این نوع از محصولات می تواند در لمینت ها یا strips های FRP مورد استفاده قرار گیرند.

- پارچه های هیبرید (Hybrid fabrics) از انواع مختلفی از الیاف تشکیل شده است. متداول ترین ترکیب ها عبارتند از: شیشه-کربن (الیاف شیشه قیمت معمولی دارند درحالی که الیاف کربن برای مقاومت و سختی مورد استفاده قرار می گیرند) شیشه-آرامید (الیاف شیشه مقاومت برشی خوبی نشان می دهند و الیاف آرامید در برابر ضربه بسیار مقاوم می باشند) کربن-آرامید (هر دو نوع الیاف مقاومت کششی فوق العاده ای دارند ولی الیاف آرامید مقاومت در برابر ضربه را نیز تامین می کنند).

- پارچه های چند جهته (Multi-axial fabrics) از کلاف های مختلف الیاف که در زوایای مختلف از ۰ درجه تا ۹۰ درجه پخش شده اند تشکیل شده است.

الیاف شیشه (Glass Fiber)

فیبر شیشه (Glass Fiber) ارزان ترین نوع الیاف بوده و در نتیجه بیشترین استفاده را در مهندسی سازه دارد. از این نوع الیاف گریدهای مختلفی در دسترس می باشد، ولی معمول ترین آن ها E-glass وگران ترین و محکم ترین آن ها R-glass می باشد.

مزایای عمده ی این نوعار الیاف عبارتند از:

- مقاومت بالا و قیمت قابل رقابت

- حمل و نقل آسان و سادگی فرآیند استفاده

همچنین معایب عمده ی آن ها عبارتند از:

- سختی پایین

- آسیب پذیری در برابر خوردگی ناشی از حملات قلیایی (در ماتریس های سیمانی)

الیاف کربن (Carbon Fiber)

اگرچه الیاف کربن (Carbon Fiber) به نسبت فیبر شیشه از قیمت بالاتری برخوردار هستند ولی مشاهده می گردد فیبرهای کربن در زمینه هابی از مهندسی سازه نظیر ساخت آرماتورهای پیش تنیده برای بتن و پوشش های سازه ای FRP (اف ار پی) جهت تعمیر و مقاوم سازی تیرهای بتن مسلح، ستون ها و دال ها مورد استفاده قرار می گیرند. روند افزایش استفاده از الیاف کربن را می توان به کاهش سریع قیمت آنها، دانسیته پایین آن ها (وزن پایین) و مقاومت فوق العاده ی آن ها در برابر اثرات محیطی، شیمیایی و دمایی دانست. همچنین الیاف کربن انتخاب ایده آلی برای سازه های حساس به کمانش می باشند.

مزایای عمده ی این نوع الیاف عبارتند از:

- مقاومت وسختی مشخصه ی بالا

- پایداری در دماهای بالا

- مقاومت بالا در برابر عوامل محیطی

معایب عمده ی آن ها عبارتند از:

- قیمت بالا (۱۰ – ۳۰ برابر گران تر از شیشه)

- کرنش کششی نهایی پایین

الیاف آرامید (Aramid Fiber)

الیاف آرامید (Aramid Fiber) از یک ترکیب مصنوعی به نام پلی آمید آروماتیک ساخته می شود. در حال حاضر الیاف آرامید توسط تعدادی از تولید گننگان تولید شده و معمولا با استفاده از نام تجاری خود بهتر شناخته می شوند (برای مثال Kelver، Twaron) . مقاومت فشاری الیاف آرامید معمولا ۲۰% از مقاومت کششی آن پایین تر می باشد. برخی از انواع الیاف دارای رفتار ترد تحت کشش بوده ولی در برابر فشار شکل پذیر می باشند و می توانند مقدار زیادی از انرژی را جذب کنند. این نوع رفتار، که در هیچکدام از الیاف شیشه و کربن مشاهده نمی شود، مقاومت ضربه ای خوبی را برای آرامید فراهم کرده است. (برای مثال، فیبرهای Kelver، که به صورت منسوج بافته شده است، در جلیقه های ضد گلوله مورد استفاده قرار می گیرد.)

مشخصات FRP

یک کامپوزیت CFRP تک جهته (UDC) از الیاف پیوسته هم راستا که در داخل ماتریس قرار گرفته تشکیل شده است. مشخصات فیزیکی FRP تابعی از مشخصات فیزیکی فیبر و ماتریس، نسبت حجمی آن ها بوده و تا حدودی نیز به پارامترهای آماری مرتبط با توزیع الیاف وابسته می باشد. الیاف مورد استفاده در FRP معمولا دارای سطح مقطع دایره ای با تغییرات اندک در مقدار اندازه قطر می باشند. از آنجایی که خصوصیات در دو جهت طولی و عرضی الیاف بسیار با یکدیگر متفاوت می باشند، کامپوزیت FRP تک جهته کاملا غیر ایزوتروپیک می باشد.

ویژگی های الاستیک معیاری از سختی یک ماده می باشد. در کامپوزیت FRP تک جهته، سختی توسط الیاف فراهم می شود. حال آنکه نقش ماتریس جلوگیری از خمش جانبی الیاف می باشد.

مقاومت کامپوزیت FRP کاملا به جهت بار وارده بر آن و جهت توزیع الیاف به نسبت بار اعمال شده بستگی دارد. همچنین مقاومت FRP به نوع بارگذاری (کششی و یا فشاری) وابسته می باشد.

یکی از خصوصیات بسیار خوب کامپوزیت های FRP مقاومت کششی بالای آن می باشد. در این حالت کامپوزیت در مقدار کرنش گسیختگی خود فیبر گسیخته می شود.

در کمپوزیت های تک جهته که تحت بارگذاری فشاری به موازات الیاف قرار گرفته اند، کمانش های میکرو (Microbuckling) یکی از مکانزیم هایگسیختگی معمول می باشد.

| جنس | مدول الاستیسیته(Gpa) | مقاومت کششی(Mpa) | حد نهائی کرنش کششی (%) |

|---|---|---|---|

| کربن | |||

| مقاومت زیاد | ۲۳۵ – ۲۱۵ | ۴۸۰۰ – ۳۵۰۰ | ۲ – ۱٫۴ |

| مقاومت بسیار زیاد | ۲۳۵ – ۲۱۵ | ۶۰۰۰ – ۳۵۰۰ | ۲٫۳ – ۱٫۵ |

| مدول زیاد | ۵۰۰ – ۳۵۰ | ۳۱۰۰ – ۲۵۰۰ | ۰٫۹ – ۰٫۵ |

| مدول بسیار زیاد | ۷۰۰ – ۵۰۰ | ۲۴۰۰ – ۲۱۰۰ | ۰٫۴ – ۰٫۲ |

| شیشه | |||

| E | ۷۰ | ۳۰۰۰ – ۱۹۰۰ | ۵ |

| S | ۹۰ – ۸۵ | ۴۸۰۰ – ۳۵۰۰ | ۵٫۵ – ۴٫۵ |

| آرامید | |||

| مدول متوسط | ۸۰ – ۷۰ | ۴۱۰۰ – ۳۵۰۰ | ۵ – ۴٫۳ |

| مدول زیاد | ۱۳۰ – ۱۱۵ | ۴۰۰۰ – ۳۵۰۰ | ۳٫۵ – ۲٫۵ |

چگالی

چگالی مصالح FRP در محدوده ۱۲۰۰ تا ۲۱۰۰ کیلوگرم بر مترمکعب است که ۴ تا ۶ بار کمتر از چگالی فولاد می باشد این کاهش چگالی می تواند منجر به کاهش هزینه حمل ونقل، آسانی در جابجایی مصالح وهمچنین کاهش بار مرده سازه ناشی از تقویت گردد.

چگالی مواد FRP رایج بر حسب کیلو گرم بر متر مکعب

| کامپوزیت آرامید | کامپوزیت شیشه | کامپوزیت کربن | فولاد | |

|---|---|---|---|---|

| ۱٫۲-۱٫۵ | ۱٫۵-۱٫۶ | ۱٫۲-۲٫۱ | ۷٫۹ |

مزایا و معایب مواد کامپوزیت FRP

امروزه مواد کامپوزیت FRP (اف ار پی) به عنوان یک گزینه ی قابل اعتماد در بسیاری از صنایع همچون خودرو سازی، مهندسی عمران، مهندسی پزشکی و… محسوب می شود. از مزایای این نوع از مواد می توان به موارد زیر اشاره کرد:

- مقاومت مشخصه ی بالا (نسبت مقاومت به دانسیته)

- سختی مشخصه ی مناسب (نسبت مدول الاستیک به دانسیته)

- کامپوزیت FRP موادی با چگالی پایین هستند

- مقاوم در برابر خستگی

- پایداری ابعادی

- مقاوم در برابر خوردگی

- غیر رسانای الکتریکی

- شفافیت الکترومغناطیسی

- انتقال نور و نیمه شفاف

- ساخت و تعمیر مقرون به صرفه

البته ناگفته نماند که در کنار مزایای ذکر شده این نوع مواد دارای معایبی نیز هستند که از آن جمله می توان به موارد زیر اشاره کرد:

- شکل پذیری پایین

- مقادیر متفاوت مقاومت و مدول در تنش و فشار

- رفتار غیرایزوتروپیک

- تحت تاثیر قرار گرفتن مشخصات مکانیکی به شدت کرنش، دما و مدت بارگذاری

- حساسیت به شرایط محیطی

- متاثر از اثرات آتش و حرارت

- متاثر از تشعشع UV

محصولات کامپوزیت FRP چگونه ساخته می شود؟

روش های مختلفی برای ساخت پلیمرهای مسلح شده با الیاف در اشکال مختلف وجود دارد. این روش ها عبارتند از: روش پولتروژن (pultrusion)، روش قیطان بافی (braiding)، روش دستی (hand lay-up)، روش رشته پیچی (filament winding)، روش قالب گیری (moulding). در این بخش روش های پولتروژن، دستی و رشته پیچی که در صنعت مهندسی عمران بسیار کاربرد دارد شرح داده می شود.

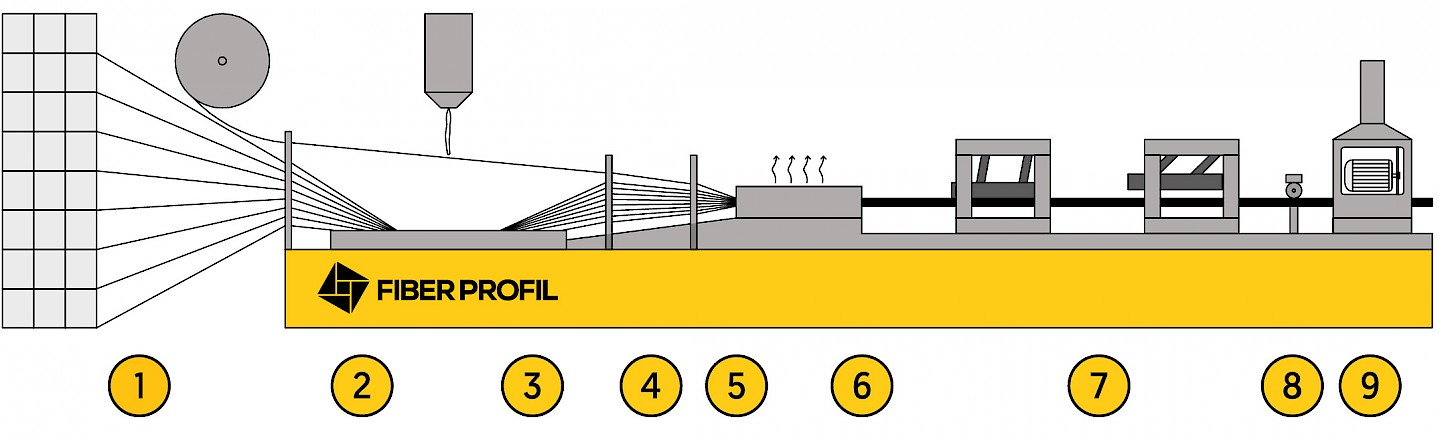

روش پولتروژن (Pultrusion)

فرآیند تولید Pultrusion معمولا برای ساخت میلگرد های FRP، میله ها، کابل پیش تنیده، ورق های FRP (اف ار پی) و مقاطع سازه ای مورد استفاده قرار می گیرد. تکنیک مورد استفاده کاملا مکانیزه بوده و در نتیجه به لحاظ اقتصادی کاملا مقرون به صرف می باشد.

در این فرآیند الیاف خام از داخل یک حمام رزین عبور کرده و سپس با اعمال فشار و حرارت مناسب توسط قالب شکل دهی (shaping and heating die)، کامپوزیت پلیمری تولید می شود و پس از آن به طول های مورد نیاز برش داده می شود.

روش دستی (Hand Lay-up)

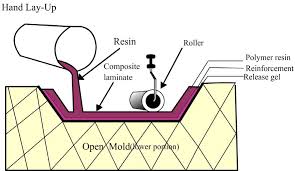

روش hand lay-up ،که بعضی اوغات به آن wet lay-up می گویند، یکی دیگر از روش های ساخت کامپوزیت FRP می باشد که معمولا برای پوشش سطح خارجی اعضای سازه ها جهت مقاوم سازی مورد استفاده قرار می گیرد.

در این روش یک قالب صلب با رزین پوشیده می شود و یک غلطک برای فشردن فیبرها (معمولا به شکل یک صفحه یا پارچه های الیاف خام) داخل رزین مورد استفاده قرار می گیرد. در برخی موارد برای اطمینان از آغشته شدن کامل فیبرها به رزین، مقداری رزین اضافی به سطح خارجی فیبرها افزوده می شود. لایه های اضافی مواد FRP برای بدست آوردن ضخامت مورد نظر می تواند بر روی یکدیگر اضافه گردد. در هنگام مقاوم سازی سازه، به عنوان مثال مقاوم سازی سازه های یک ستون بتنی، قالب مورد استفاده همان عضو سازه ای نیازمند مقاوم سازی می باشد. مساله ی کنترل کیفیت در این روش از اهمیت بالایی برخوردار می باشد و برخی مواقع کارگرهای با مهارت نیاز می باشد.

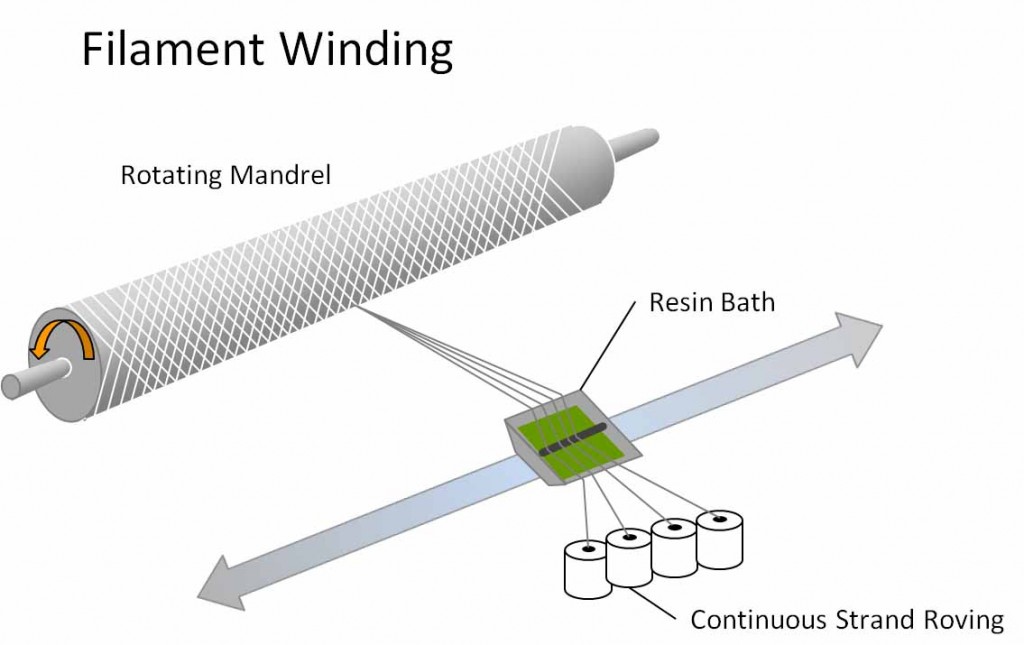

روش رشته پیچی (Filament Winding)

در این فرآیند خودکار، فیبرهای خام با استفاده از قرقره به داخل مخزن رزین فرستاده شده و به دور یک میله محور دوار پیچیده می شوند. قرارگیری فیبرها بر روی میله محور با استفاده از یک کامپیوتر کنترل شده، امکان قرار گیری فیبرها با بالاترین دقت و با انواع راستای دلخواه را فراهم می سازد.با تغییر راستای فیبر، اعضای دورپیچ شده می توانند با انواع خصوصیات مکانیکی متفاوت و مناسب برای کاربردهای خاص تولید شود. از این روش می توان در ساخت قالب درجا برای شمع های بتنی، لوله ها و تویوب های توخالی FRP استفاده کرد.

کاربرد کامپوزیت FRP چیست؟

در سال های اخیر استفاده از مواد کامپوزیت FRP در تعداد بیشماری از صنایع همچون هوا و فضا، خودروسازی، صنایع دریا و ساخت و ساز به طرز چشمگیری رشد پیدا کرده است. در حال حاضر، قسمت عمده ای از محصولات صنعتی و اجزا مکانیکی از این نوع مواد، در مقایسه با فلزاتی همچون آلومینیوم و فولاد، ساخته می شود.

صنعت خودرو

مواد کامپوزیتی برای مدت طولانی در صنعت خودرو مورد استفاده قرار می گیرد. برای اولین بار در دهه ی ۱۹۴۰، از این نوع مواد برای ساخت قطعات ماشین ها استفاده شد. ماشین Stout 46، محصول مشترک Owens Corning and William Stout، به عنوان اولین نمونه ماشین ساخت شده از کامپوزیت در دنیا شناخته می شود. در ساخت بدنه و air suspension این ماشین که در سال ۱۹۴۵ معرفی گردید، از فایبرگلاس استفاده شده بود. در سال ۱۹۴۱ کمپانی مک لارن، MclAREN MP4/1 را که در ساخت آن از کامپوزیت فیبر کربن (CFRP) استفاده کرده بود، به دنیای مسابقات اتوموبیل رانی فرمول یک معرفی کرد.

امروزه بدنه ماشین های مسابقات اتوموبیل رانی فرمول یک، بدلیل وزن پایین و برای بالا بردن ایمنی راننده، تماما از الیاف کربن ساخته می شود. همچنین در ساخت قطعاتی مانند سپر اتومبیل و حتی بدنه وسایل نقلیه ای که امروز در جاده ها می بینیم از کامپوزیت های FRP استفاده می گردد.

صنعت هوا و فضا

اشتیاق سیری ناپذیر صنعت هوا و فضا برای بهبود عملکرد هواپیماهای نظامی و تجاری، همواره محرک توسعه مواد سازه ای با عملکرد بالا و بهبود یافته می باشد. کامپوزیت FRP یکی از آن دسته موادی است که نقش مهمی را در تجهیزات مورد استفاده در این صنعت در حال و آینده بازی می کند. این مواد با دارا بودن ویژگی هایی همچون مقاومت فوق العاده و نسبت سختی به دانسیته و خصوصیات فیزیکی عالی بسیار مناسب استفاده در صنایع هوانوردی و فضایی می باشد.

در ابتدا مواد کامپوزیت در ساخت سازه های فرعی (secondary structure) استفاده می شد، ولی با پشرفت علم و توسعه این نوع از مواد، استفاده از آن ها در ساخت سازه های اصلی مانند بال ها و بدنه هواپیما افزایش پیدا کرد. هر چند در ابتدا درصد وزن سازه ای کامپوزیت های استفاده شده در ساخت هواپیما بسیار کم بود، برای مثال در ساخت هواپیمای F15 تنها دو درصد از وزن سازه هواپیما را مواد کامپوزیت تشکیل می داد، این مقدار به ۱۹ درصد در هواپیمای F18 و ۲۴ درصد در هواپیمای F22 رسید.

استفاده از مواد کامپوزیت FRP در ساخت هواپیماهای مسافربری و تجاری بعلت کاهش وزن بدنه هواپیما و کاهش سوخت مصرفی و در نتیجه کاهش هزینه های مرتبط جذاب می باشد. در سال ۱۹۸۳ کمپانی ایرباس برای اولین بار در ساخت سکان هواپیمای تجاری A300 و A310 و در ادامه در سال ۱۹۸۵ در ساخت تیغه دم عمودی از مواد کامپوزیت استفاده کرد.

مقایسه رفتار کامپوزیت های FRP و فولاد

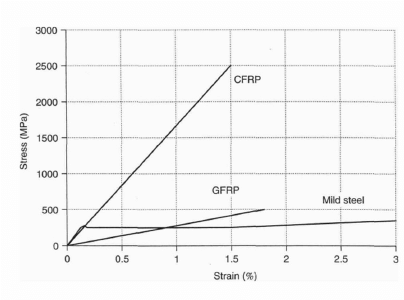

کامپوزیت های FRP با فولادی متفاوت هستند، زیرا دارای خصوصیاتی هستند که می توانند در جهات مختلف متفاوت باشند (ناهمسانگرد)، در حالی که فولاد از همه جهات دارای خواص مشابه است (ایزوتروپیک). متداولترین نوع کامپوزیت ها برای مقاوم سازی ساختمان های بتنی به وسیله کامپوزیت های کربن یا کامپوزیت های شیشه یک طرفه پیوسته ساخته می شوند. هنگامی که این کامپوزیت ها در کشش مستقیم بارگذاری می شوند، کامپوزیت های FRP یک طرفه یک رابطه تنش-کرنش خطی الاستیک تا زمان خرابی از خود نشان می دهند، بدون اینکه تسلیم شده یا رفتار پلاستیک از خود نشان دهند. با توجه به رفتار الاستیک خطیFRP و همچنین استفاده آن ها داخل اعضای سازه ای در ساختمان های بتنی، روش های استاندارد مورد استفاده برای طراحی یا تعیین مقدار آرماتورهای فولادی، برای کامپوزیت های FRP اعمال نمی شوند. در این حالت از روش های نسبتاً پیچیده تری در ساختمان های بتنی برای طراحی FRP استفاده می شود که می تواند شامل روش طراحی تکراری باشد.

از آنجا که الیاف موجود در یک مصالح FRP جز اجزای اصلی باربر است، نوع الیاف، جهت الیاف و قطر الیاف، مقاومت کششی و سختی را مشخص می کند.

| آرماتور فولادی | تاندون های فولادی | FRP شیشه | FRP کربن | |

| مقاومت تسلیم (MPa) | ۲۷۵-۴۱۵ | ۱۰۳۵-۱۴۵۰ | غیر کاربردی | |

| مقاومت کششی (MPa) | ۴۸۰-۶۹۰ | ۱۳۸۰-۱۸۶۰ | ۵۲۰-۱۲۰۰ | ۱۳۸۰-۲۷۶۰ |

| مدول الاستیک کششی

(MPa) |

۲۰۰۰۰۰ | ۱۸۶۰۰۰-۲۰۰۰۰۰ | ۲۷۵۰۰-۴۹۰۰۰ | ۶۹۰۰۰-۱۳۸۰۰۰ |

| ازدیاد طول نهایی (%) | >10 | >4 | ۳٫۵-۵ | ۱-۲ |

| چگالی (kg/m3) | ۷۸۵۰ | ۷۸۵۰ | ۱۴۴۰-۱۹۲۰ | ۱۴۴۰-۱۶۰۰ |

مقاومت کامپوزیت های FRP بسته به نوع الیاف مورد استفاده متفاوت است. در حالی که شیشه مقاومت کششی تقریباً برابر با مقاومت تسلیم فولاد نرم را دارد، کامپوزیت های کربن مقاومت کششی ایجاد می کنند که از دو تا پنج برابر مقاومت تسلیم فولاد نرم بیشتر است. در حالی که هر دو کامپوزیت FRP دارای سختی کششی کمتر از فولاد هستند، سختی کامپوزیت کربن دو تا پنج برابر سختی کامپوزیت های شیشه است. وزن کامپوزیت های FRP تقریباً یک پنجم فولاد است.

مشخصات کششی سیستم های تقویت کننده FRP در ساختمان های بتنی را می توان از سازنده سیستم FRP بدست آورد. همچنین مشخصات کششی را می توان با استفاده از روش آزمون شرح داده شده در ASTM D7565 نیز تعیین کرد.

تفاوت FRP با سایر مصالح

از تفاوت های کامپوزیت های FRP با سایر مصالح سنتی در ساختمان های بتنی می توان به موارد زیر اشاره کرد:

۱-ساخت و طراحی

این ماده امکان انعطاف پذیری قابل توجهی را از نظر طراحی فراهم می کند. FRP را می توان با استفاده از ابزارهای ساده نجاری یا تیغه های نوک کربن یا الماس برش داد. به مشعل و جوشکاری نیاز ندارد. وزن سبک مصالح، حمل و نقل و نصب آن را آسان تر می کند. در مقابل، کامپوزیت فولادی برای غالباً برش برای و نصب نیاز به تجهیزات خاصی دارد.

۲-تاب آوری

محصولات فایبرگلاس سطح نهایی سختی دارند. پوشش ژلی که روی سطح نهایی محصولات فایبرگلاس وجود دارد می تواند متناسب با سختی بیشتر یا مقاومت بیشتر باشد.

۳-هزینه

در حالی که فولاد ضد زنگ هزینه اولیه کمتری نسبت به الیاف مقاوم سازی شده دارد، FRP در ساختمان های بتنی دارای هزینه نصب و نگهداری کمتری است که در کل هزینه چرخه عمر پایین تری را فراهم می کند. چوب ارزان تر است اما همچنین بسیار مستعد ابتلا به تخریب است و باعث هزینه های نگهداری بیشتر می شود. آلومینیوم از نظر قیمت با پلیمرهای فایبرگلاس قابل مقایسه است.

۴-سختی

FRP تا ۳٫۳ برابر سخت تر از چوب است و تحت بار برای همیشه تغییر شکل نمی دهد. مدول الاستیسیته بیشتر از ۲۰ GPa است.

۵-مقاومت در برابر ضربه

الیاف کربن در ساختمان های بتنی مانند مصالح ساختمانی سنتی برای همیشه تغییر شکل نمی دهد و تحت تأثیر قرار نمی گیرد. الیاف شیشه ای برای جلوگیری از آسیب دیدن سطح، حتی در دمای زیر صفر، بار ضربه را توزیع می کند.

۶-مقاومت در برابر خوردگی، پوسیدگی و حشرات

در ساختمان های بتنی، FRP در برابر طیف گسترده ای از مواد شیمیایی مقاومت می کند و تحت تأثیر رطوبت یا غوطه ور شدن در آب قرار نمی گیرد و این ماده را در ساختمان های بتنی به عنوان یک پوشش محافظ برای سطوحی که ممکن است نشت مواد شیمیایی رخ دهد، ایده آل می کند. همچنین در برابر آسیب حشرات مقاومت می کند. فولاد و آلومینیوم در معرض اکسیداسیون و خوردگی قرار می گیرند. آنها برای بسیاری از کاربردها به رنگ یا گالوانیزه نیاز دارند. حتی بتن نیز در معرض آسیب آب است. چوب در معرض رطوبت، آب و مواد شیمیایی می تواند دچار اعوجاج و پوسیدگی شود. چوب همچنین در معرض حمله حشرات مانند موریانه ها نیز است.

۷-مقاومت

کامپوزیت های FRP دارای مقاومت خمشی بیشتری نسبت به چوب است و مقاومتی بیشتر در جهت طولی داشته و اغلب از فولاد و آلومینیوم قوی تر است.

۸-وزن

FRP فقط ۲/۳ وزن آلومینیوم و ۱/۴ فولاد وزن دارد. این موضوع باعث می شود که کار با این مواد برای نصب یا ترمیم آسان تر شده که منجر به کاهش هزینه های نگهداری و نصب می شود.

به منظور جمع بندی، تفاوت بین کامپوزیت های FRP و فولادی در جدول زیر آورده شده است:

| فولاد | FRP |

| می تواند مهار شود | امکان نصب مهار ندارد |

| تا مقاومت کششی کامل قابل استفاده است. | بدلیل جداشدن زودتر امکان حصول مقاومت نهایی مصالح نیست. |

| رفتار الاستوپلاستیک | رفتار الاستیک خطی بدون شکل پذیری |

| در اثر آثار خارجی یا ضربه و خرابکاری کمتر آسیب می بیند. | ضربه پذیر در اثر آثار خارجی یا ضربه و خرابکاری |

| وزن زیاد(در مقایسه با FRP) | وزن کم |

| روش نصب و اجرا مشکل تر(در مقایسه با FRP) | روش نصب آسان |

| احتمال خوردگی دارد | خوردگی ندارد |

| مقاومت متوسط | مقاومت بالا |

با عرض سلام و تشکر از سایت مفیدتان

از میان الیاف های FRP کدامیک در مقابل حرارت و آتش مقاوم بوده ؟ و استفاده از این الیاف به صورت تنهایی برای این منظور کافی می باشد ؟

الیاف شیشه مقاومت بیشتری در مقابل حرارت دارند اما برای مقاومت در برابر حرارت و آتش سوزی میتوان از پوشش ضد حریق سازه های فولادی استفاده کرد. در این روش بیشتر ستونها و تیرهای اصلی سازه جهت محافظت قاب های سازه ای در مقابل حریق توسط پوشش ضد حریق سازه فولادی پوشش داده می شوند

سلام

به چه دلیلی باید از میلگرد های کامپوززیتی FRP به جای میلگرد های فلزی استفاده کنیم ؟

با سلام

دلیل عمده استفاده از میلگردهای FPR در داخل بتن، جلوگیری از پدیده خوردگی و افزایش میرایی ارتعاشات ایجاد شده در سازه در برابر ارتعاش میباشد. هر چند که استفاده از میلگردهای FRP به جای نمونه های فلزی سبب کاهش وزن بنا نیز خواهد شد، اما در استفاده از این میلگردها، مساله کاهش وزن اهمیت ناچیزی نسبت به دو مورد بیان شده دارد. دلیل بالا بودن ضریب میرایی کامپوزیتها، خواص غیرکشسان آنهاست که انرژی جذب شده را میرا میکنند. در حالی که مواد فلزی حالت کشسان داشته و انرژی جذب شده را میرا نمی کند.بنابراین مواد کامپوزیتی در برابر ارتعاشات زلزله عملکرد بهتری خواهند داشت و بهترین گزینه جهت مقاومت سازه در برابر لرزه ها خواهند بود.

سلام و خسته نباشید

ورقه های FRP چه کاربردی دارد ؟

با سلام و احترام

تسمه های FRP ، ورقههای با ضخامت چند میلیمتر از جنس FRP هستند.از تسمه های FRP جهت تعمیر و تقویت سازههای آسیب دیده یا غیرمقاوم (عوامل مختلف از جمله خطر زلزله و یا خوردگی در آب های یوندار) استفاده میشود.

با سلام

FRP چیست ؟ و نوع کاربرد آن چگونه می باشد ؟

با سلام و احترام

FRP از دو جزء ماتریس و فیبر تشکیل میشود و کاربردهای متفاوتی در صنایع مختلف و ساختمان دارد. ببیشترین کاربرد این الیاف FRP در مقاوم سازی سازه ها، جهت ترمیم، تقویت و مقاوم سازی ساختمانهای بتنی بوده و در صنعت کامپوزیت جهت ساخت قطعات صنایع مختلف است.

با سلام

کدام یک از انواع میلگرد های FRP دارای مقاومت کششی بالاتری می باشد ؟

با سلام و احترام

میلگرد های CFRP به دلیل داشتن مقاومت کششی بالا نسبت به میلگرد های AFRP و GFRP از ظرفیت خمشی بالاتری برخوردار است ولی از لحاظ شکل پذیری میلگرد های GFRP از سایر انواع میلگرد ها عملکرد مناسبت تری دارد برای کسب اطلاعات بیشتر به صفحه کامپوزیت FRP مراجعه فرمایید.

با سلام و خسته نباشید

خواص مکانیکی کامپوزیت FRP به چه عواملی بستگی دارد ؟

با سلام و احترام

خواص مکانیکی کامپوزیت ها به عواملی نظیر نوع الیاف، نوع رزین، مقدار و جهت الیاف وابسته است ولی به هر حال خواص مکانیکیFPR همواره بین خواص مکانیکی مواد تشکیل دهنده ی آن است

سلام و خسته نباشید برای حفاظت از الیاف FRP پس از نصب چه کارهایی صورت می پذیرد ؟

با سلام و احترام

برای حفاظت و جلوگیری از خرابی های FRP میتوان از پوشش محافظتی FRP استفاده نمود ضخامت و نوع پوشش FRP، میباید بر اساس مقاومت در برابر عوامل محیطی (مانند رطوبت، شرایط خورندگی، آب شور، درجه حرارتهای بالا، حریق، ضربه و اشعه ماورای بنفش) انتخاب شود.

سلام وقت بخیر

الیاف اف آر پی که در صنایع دیگری مخصوصا اتومبیل سازی استفاده میگردد با الیاف اف آر پی که در ساختمان مورد استفاده است دارای چه تفاوتی می باشد ؟؟

با سلام و احترام الیاف FPR شامل انواع و مدل های متنوعی همانند الیاف کربن ، الیاف شیشه ، آرامید و… می باشد که هرکدام از این الیاف دسته بندی های جداگانه دارد همانند الیاف کربن تک جهته و دوجهته به همین دلیل الیاف FRP که در صنایع هوافضا و اتومبیل سازی و پزشکی و…. استفاده می گردد دارای خصوصیات و مشخصات مخصوصی می باشد.

با سلام

میشه بگید عرض ورقه frp چند سانتی متره؟