گروت چیست؟

گروت مادهای پایدار است که پس از استفاده در بستهبندی خشک، پلاستیکی، روان یا سیال، فضای خالی را پر میکند. پس از گیرش، گروت، پایداری و مقاومت مورد نیاز را فراهم میکند، فضاهای خالی اصلی را پر میکند. این ماده کامپوزیتی پیشرفته، معمولاً از سیمان هیدرولیکی یا رزینهای اپوکسی به همراه سنگدانههای ریز (مانند ماسه سیلیسی)، آب و افزودنیهای تخصصی مانند فوقروانکنندهها، مواد منبسطشونده (مانند آلومینات کلسیم) و پرکنندههای معدنی (خاکستر بادی، میکروسیلیس یا سرباره کوره) تشکیل شده است. این ترکیبات به این ماده خواص رئولوژیکی برتر، مانند ویسکوزیته پایین و جریانپذیری بالا، میبخشند که امکان نفوذ به خلأهای میکروسکوپی در بتن، خاک یا سنگ را فراهم میکند.

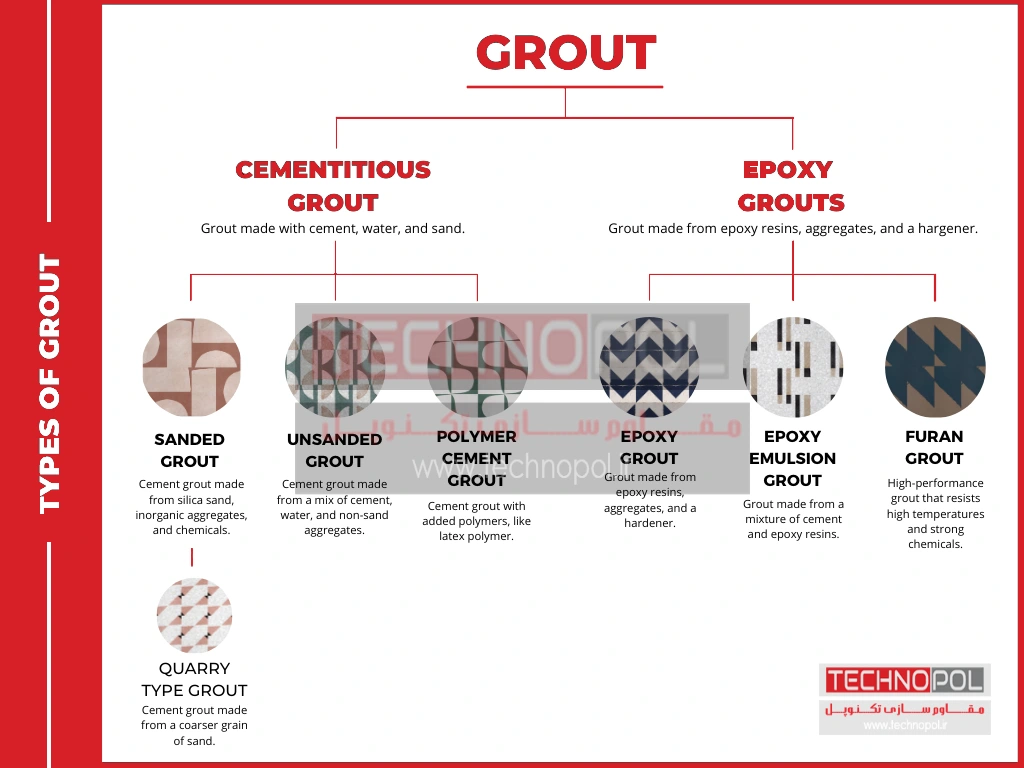

انواع گروت در مهندسی عمران و ساختمانی

در این بخش به بررسی انواع مختلف گروت در مهندسی عمران و ساختمان میپردازیم. هر نوع گروت با توجه به کاربرد خاص خود در پروژههای مختلف مورد استفاده قرار میگیرد. از گروتهای سیمانی تا گروتهای شیمیایی و پلیمری، انواع مختلفی وجود دارند که هر کدام ویژگیها و کاربردهای خاص خود را دارند. این انواع بر اساس اطلاعات علمی معتبر معرفی شدهاند و ویژگیهای هر یک بهطور دقیق شرح داده شده است. در ادامه، به معرفی انواع گروت و خواص آنها پرداختهایم.

1. گروت منبسط شونده بر پایه سیمان

گروت منبسط شونده بر پایه سیمان نوعی گروت سیمانی است که با افزودن مواد شیمیایی بهمنظور جلوگیری از انقباض پس از خشک شدن طراحی میشود. این نوع برای پر کردن خلأها بدون ایجاد ترک یا فضای خالی استفاده میشود و معمولاً در پروژههایی که نیاز به پایداری حجمی دارند کاربرد دارد.

خواص و ویژگیهای گروت منبسط شونده

- مقاومت فشاری: 50-70 MPa

- انبساط: 1-4%

- جریانپذیری: مناسب برای پرکردن خلأها

- مقاومت در برابر ارتعاش: بالا در شرایط عادی

2. گروت سیمانی اصلاح شده با مواد پلیمری

گروت سیمانی اصلاحشده با مواد پلیمری ترکیبی از سیمان و پلیمرهایی مانند لاتکس است که چسبندگی و انعطافپذیری این ماده را بهبود میبخشد. این گروت معمولاً برای تعمیرات بتن و اتصالات پیشساخته کاربرد دارد.

خواص و ویژگیهای گروت سیمانی اصلاح شده با مواد پلیمری

- مقاومت کششی: 5-10 MPa

- جذب آب: کمتر از 5%

- انعطافپذیری: 10-15%

- زمان گیرش: 24-48 ساعت

3. گروت اپوکسی دو جزئی یا سه جزئی

گروت اپوکسی دو جزئی یا سه جزئی، از رزین اپوکسی و سختکننده ساخته میشود و بهمنظور تعمیرات صنعتی و اتصالات پیشتنیده استفاده میشود. این ماده مقاومت شیمیایی بالایی دارد و برای محیطهای خشن مناسب است.

خواص و ویژگیهای گروت اپوکسی دو جزئی یا سه جزئی

- مقاومت فشاری: 80-100 MPa

- مقاومت شیمیایی: عالی به اسیدها

- نفوذپذیری آب: صفر

- چسبندگی: قوی به بتن و فلز

4. گروت آماده منبسط شونده

گروت آماده منبسط شونده، بهطور پیشمخلوط طراحی شده و نیاز به اختلاط میدانی ندارد. این نوع بهویژه برای پروژههای سریعالاجرا مناسب است و در تثبیت پایه ماشینآلات و پیها استفاده میشود.

خواص و ویژگیهای گروت آماده منبسط شونده

- انبساط: 1-3%

- جریانپذیری: بالا برای آماده مصرف

- مقاومت اولیه: 20-40 MPa در 24 ساعت

5. گروت شیمیایی

گروت شیمیایی از پلیمرهایی مانند پلیاورتان و اکریلات ساخته میشود که برای نفوذ به خاک یا بتن استفاده میشود. این نوع بیشتر در پروژههای آببندی و تثبیت خاک کاربرد دارد.

خواص و ویژگیهای گروت شیمیایی

- ویسکوزیته: پایین برای تزریق

- مقاومت شیمیایی: عالی

- نفوذپذیری: کاهشیافته تا 99%

6. گروت پلی اورتان

گروت پلیاورتان، برای تزریق به خاک یا بتن طراحی شده است و ویژگی انبساط سریع آن تا 20 برابر باعث پر کردن خلأها بهطور مؤثر میشود. این نوع در پایدارسازی خاکهای سست و آببندی کاربرد دارد.

خواص و ویژگیهای گروت پلی اورتان

انبساط: تا 20 برابر

مقاومت به آب: عالی

انعطافپذیری: بالا برای ارتعاش

7. گروت فوران

گروت فوران از رزین فوران با پرکننده و کاتالیزور اسیدی تشکیل شده است و بهطور خاص برای محیطهای شیمیایی خشن طراحی شده است. این نوع در صنایع غذایی و شیمیایی کاربرد دارد و دارای مقاومت حرارتی بالا است.

خواص و ویژگیهای گروت فوران

- مقاومت حرارتی: تا 200°C

- مقاومت شیمیایی: عالی به اسیدها و قلیاها

- نصب: نیاز به تخصص

8. گروت بنتونیت

گروت بنتونیت از خاک رس بنتونیت و آب تشکیل شده که در هنگام تماس با آب ژلمانند میشود. این نوع برای آببندی و تثبیت خاک استفاده میشود و مناسب برای حفاری است.

خواص و ویژگیهای گروت بنتونیت

- تورم: تا 15 برابر

- نفوذپذیری: پایین

- کاربرد: تثبیت خاک

9. گروت بیتومینوس

گروت بیتومینوس بر پایه قیر است و برای آببندی و مقاومت در برابر UV کاربرد دارد. این نوع در سقفها و تونلها استفاده میشود و ویژگی مقاومت در شرایط جوی سخت را دارا است.

خواص و ویژگیهای گروت بیتومینوس

- مقاومت به UV: بالا

- نفوذپذیری آب: صفر

- دوام در شرایط جوی: بالا

10. گروت میکروفاین سیمانی

گروت میکروفاین سیمانی با ذرات ریز (6-10 میکرون) برای نفوذ به خلأهای ریز طراحی شده است و در تعمیرات دامها و تثبیت خاک کاربرد دارد.

خواص و ویژگیهای گروت میکروفاین سیمانی

- اندازه ذرات: 6-10 میکرون

- نفوذ: بالا به خلأهای ریز

- مقاومت فشاری: 40-60 MPa

6 روش نگهداری گروت برای حفظ کیفیت و کارایی آن

گروتها از مصالح مهم در ساختوساز هستند که برای پر کردن فضاهای خالی، تثبیت اتصالات و مقاومت در برابر بارها و ارتعاشات استفاده میشوند. نگهداری صحیح گروتها پس از خریداری، برای حفظ کیفیت و افزایش عمر مفید آنها ضروری است. در این مقاله به نکات مهم در مورد نحوه نگهداری آنها پرداختهایم.

1. نگهداری در محیط خشک و خنک

یکی از مهمترین نکات در نگهداری گروتها، حفظ آنها در محیط خشک و خنک است. گروتها، بهویژه انواع پودری، به رطوبت حساس هستند. رطوبت میتواند موجب جذب آب و کاهش کیفیت این ماده شود و در نهایت سبب تغییر در ترکیب شیمیایی و عملکرد آن گردد. بنابراین، باید در مکانهایی که رطوبت کم است و از تماس مستقیم با آب جلوگیری میشود، نگهداری شوند.

2. بستهبندی مناسب

گروتها باید در بستهبندیهای اصلی و محکم نگهداری شوند. بستهبندی صحیح نهتنها از ورود رطوبت جلوگیری میکند، بلکه مانع از پخش شدن گرد و غبار و سایر آلایندهها به داخل بسته میشود. اگر بستهبندی گروت باز شود، باید بهسرعت استفاده شود تا از تغییرات کیفیت آن جلوگیری گردد. در صورتی که این ماده برای مدت طولانی نگهداری میشود، بستهبندی آن باید بهدقت بررسی شود تا از آسیبدیدگی جلوگیری شود.

3. فاصله مناسب از منابع گرما

گروتها بهویژه گروتهای اپوکسی و پلیمری در برابر گرما حساس هستند. در صورت نگهداری این ماده در نزدیکی منابع گرما، ممکن است دچار تغییر در ترکیب شیمیایی و کیفیت شوند. برای جلوگیری از این مشکل، گروتها باید در محیطهایی که دمای ثابت دارند و از قرارگیری در معرض نور مستقیم خورشید یا منابع گرمایی مثل بخاریها و رادیاتورها دور هستند، نگهداری شوند.

4. مدت زمان نگهداری

گروتهای پودری معمولاً مدت زمان نگهداری بیشتری دارند اما انواع مایع یا اپوکسی ممکن است با گذشت زمان کارایی خود را از دست دهند. برای انواع مایع، بهتر است از تاریخ انقضا یا دستورالعملهای تولیدکننده پیروی کنید. همچنین، گروتهای اپوکسی پس از باز شدن بستهبندی باید در مدتزمان کوتاهی استفاده شوند و اگر برای مدت طولانی نگهداری شوند، ویژگیهای آن تغییر میکند.

5. بررسی منظم کیفیت گروت

برای اطمینان از کیفیت گروتهای نگهداریشده، باید آنها را بهطور منظم بررسی کنید. در صورتی که گروت بهویژه در شرایط مرطوب نگهداری شود، ممکن است دچار کلوخه شدن، خشک شدن یا تغییر رنگ شود. اگر این ماده تغییراتی نشان دهد، استفاده از آن توصیه نمیشود و باید از گروت تازه استفاده کرد.

6. استفاده از گروت طبق دستورالعمل تولیدکننده

در نهایت، یکی از مهمترین عوامل در نگهداری گروت، استفاده از آن مطابق با دستورالعملهای تولیدکننده است. این دستورالعملها معمولاً شامل شرایط مناسب نگهداری و استفاده از گروت هستند و پیروی از آنها به حفظ کیفیت و عملکرد مناسب این ماده کمک میکند.

با رعایت این نکات ساده در نگهداری گروت، میتوان از افت کیفیت و کارایی آن جلوگیری کرده و عمر مفید آن را افزایش داد.

مراحل گروت ریزی و راهنمایی اجرای کامل

گروت ریزی فرآیندی تخصصی و ضروری در پروژههای عمرانی است که برای بهبود استحکام سازهها و پر کردن فضاهای خالی طراحی شده است. این فرآیند نیاز به دقت بالا در شناسایی نواحی مورد نیاز، انتخاب گروت مناسب، و اجرای مراحل مختلف از آمادهسازی سطح تا تزریق و عملآوری دارد تا نتیجه مطلوب حاصل شود. در ادامه، هر یک از این مراحل و نکات ریزبینانه را به تفصیل بررسی خواهیم کرد.

1. شناسایی و بررسی نواحی نیازمند گروت ریزی

در ابتدا، برای اجرای صحیح گروت ریزی باید نواحیای که نیاز به این فرآیند دارند شناسایی شوند. این مرحله شامل بررسی دقیق شرایط خاک و سازهها است. باید حفرهها، ترکها یا فضاهای خالی در بتن یا مصالح دیگر که به گروت ریزی نیاز دارند، شناسایی شوند. هدف از این مرحله تعیین دقیق مکانهایی است که نیاز به گروت دارند و بر اساس آن، حجم و نوع ماده مورد نیاز انتخاب میشود. این فرآیند به ایجاد پایهای مناسب برای گروتریزی و جلوگیری از مشکلات احتمالی در آینده کمک میکند.

2. انتخاب نوع گروت مناسب

انتخاب نوع گروت از مهمترین مراحل فرآیند گروت ریزی است که باید بر اساس نیاز پروژه و شرایط محیطی انجام شود. گروتها میتوانند سیمانی، اپوکسی، یا شیمیایی باشند که هر کدام ویژگیهای خاص خود را دارند. برای مثال، انواع سیمانی بیشتر برای پروژههای ساختوساز عمومی مناسب هستند، در حالی که انواع اپوکسی برای محیطهای صنعتی و شیمیایی استفاده میشوند. انتخاب نوع گروت بستگی به عواملی همچون شرایط دمایی، میزان رطوبت، و سطح فشار وارده بر ساختار دارد تا بهترین عملکرد حاصل شود.

3. آمادهسازی سطح

قبل از اجرای گروت ریزی، سطحی که قرار است گروت بر روی آن ریخته شود باید به دقت آمادهسازی شود. این مرحله شامل تمیز کردن کامل سطح از هرگونه آلودگی مانند روغن، گرد و غبار، زنگزدگی، یا رطوبت است. برای این کار، از ابزارهایی مانند برسها، جاروبرقی، یا شستشو با آب استفاده میشود. تمیز بودن سطح از اهمیت بالایی برخوردار است چرا که هرگونه آلودگی میتواند باعث کاهش چسبندگی این ماده به سطح و در نتیجه کاهش کارایی و طول عمر آن شود. سطح باید عاری از هرگونه ذرات آزاد و چربی باشد تا گروت به درستی عمل کند.

4. اختلاط گروت

در صورت استفاده از نوع پودری، مرحله اختلاط بهمنظور ایجاد قوام مناسب بسیار مهم است. نوع پودری باید با نسبت معینی از آب مخلوط شود تا به غلظت و چسبندگی مناسبی برسد. ترکیب آب با گروت پودری باید بهطور دقیق انجام شود تا از هرگونه ایراد در فرآیند گروت ریزی جلوگیری شود. اگر گروت آماده وجود داشته باشد، این مرحله حذف میشود و میتوان مستقیماً آن را برای تزریق استفاده کرد. برای دستیابی به بهترین عملکرد، لازم است تا فرآیند اختلاط با دقت انجام شود و از مواد افزودنی صحیح استفاده گردد.

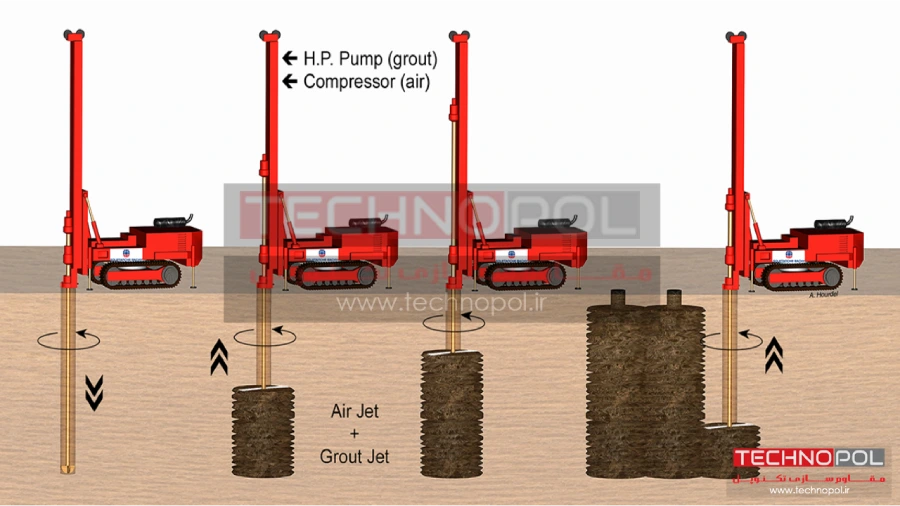

5. تزریق گروت

گروت باید بهطور یکنواخت و از یک سمت به داخل فضاهای خالی تزریق شود. این فرآیند باید بهگونهای انجام شود که از ورود هوای اضافی به داخل گروت جلوگیری گردد. برای این کار، معمولاً از پمپهای گروت ریزی استفاده میشود تا گروت به داخل حفرهها یا ترکها بهطور یکنواخت تزریق شود. همچنین، باید اطمینان حاصل کرد که این ماده به طور کامل و بدون ایجاد فضای خالی در داخل فضاهای مورد نظر پخش شود. این کار نیاز به دقت بالا و زمانبندی مناسب دارد تا گروت به بهترین نحو ممکن پر شود و عملکرد مطلوب را به دست آورد.

6. تراکم و تسطیح

پس از تزریق گروت، باید سطح آن بهدقت تسطیح و صاف شود تا هیچگونه حباب هوا یا عدم یکنواختی در سطح نماند. برای این کار، از مالهها و ابزارهای تسطیح استفاده میشود. این مرحله بسیار مهم است زیرا هر گونه ترک یا حباب هوای باقیمانده میتواند بر کارایی گروت و استحکام سازه تأثیر بگذارد. تسطیح دقیق باعث میشود که سطح کاملاً یکنواخت و مقاوم در برابر فشار و ارتعاشات ایجاد شود. این کار علاوه بر بهبود عملکرد، ظاهر سازه را نیز بهبود میبخشد.

7. عمل آوری گروت

برای جلوگیری از خشک شدن سریع و ترکخوردگی گروت، پس از اعمال آن، باید عملیات عملآوری صورت گیرد. سطح گروت باید با پارچههای مرطوب پوشانده شود یا بهگونهای از رطوبت نگهداری شود تا فرآیند خشک شدن بهطور یکنواخت انجام گیرد. این مرحله بهویژه در انواع سیمانی بسیار اهمیت دارد زیرا اگر گروت خیلی سریع خشک شود، میتواند ترکهای ناشی از انقباض ایجاد کند که منجر به آسیب به سازه شود. عملآوری مناسب تضمینکننده دوام بیشتر و عملکرد بهتر این ماده در بلندمدت است.

8. بررسی و آزمایش

پس از عملآوری، گروت باید تحت آزمایشهای مختلف قرار گیرد تا از کیفیت و مقاومت آن اطمینان حاصل شود. معمولاً آزمایشهایی مانند مقاومت فشاری، کششی و دیگر تستهای فنی انجام میشود تا مطمئن شویم که گروت بهطور صحیح عمل کرده و خواص مورد نظر را داراست. این مرحله به شناسایی هرگونه مشکل در فرآیند گروت ریزی و اطمینان از کارایی آن در شرایط مختلف کمک میکند. پس از تایید نتایج آزمایشها، میتوان آن را برای استفاده در پروژههای مختلف به کار گرفت.

به طور کلی با گروت اپوکسی آشنا شوید

گروت اپوکسی ساخته شده از رزین اپوکسی و سنگدانه. این مخلوط به ماده دوام، سختی و خواص ضد آب عالی می بخشد. افزایش سریع مقاومت، مقاومت چسبندگی و مقاومت شیمیایی ارائه شده توسط رزین اپوکسی و مواد پرکننده، آن را برای شرایطی که ارتعاشات، آب، مواد شیمیایی و گرما به طور مرتب وجود دارد، ایده آل می کند.

تعریف کلی از گروت سیمانی

گروت سیمانی ساخته شده از آب، سیمان و ماسه. گروت سیمان به اشکال مختلف (مانند ساییدگی زیاد، گیرش سریع و غیره) وجود دارد و در طیف وسیعی از کاربردهای صنعتی استفاده می شود. این نوع به عنوان یک سطح باربری جامد بین صفحه ستون ساختمان و پایه پی استفاده می شود. این حتی امکان پخش بار در دال بتنی موجود را فراهم می کند. به عنوان مثال، می توانید یک ستون را نصب کنید، گروت را در زیر آن به ضخامت مشخص شده اضافه کنید و ستون شما و بار کلی به فونداسیون بتنی منتقل می شود.

نوع سیمانی این ماده برای طیف وسیعی از کاربردهای مختلف بسترسازی و تثبیت به عنوان پایه، صفحات باربری و اسکلت فلزی مناسب است.

فرق گروت سیمانی و اپوکسی؟

در حالی که انواع سیمانی در طیف وسیعی از صنایع اجرا می شوند، به دلایلی انتخاب ضعیفی برای گروت ریزی ماشین آلات هستند.برای مثال:

- گروت سیمان برای مقاومت در برابر ضربه مداوم و ارتعاشات ماشین آلات سنگین طراحی نشده است. هنگامی که مواد در معرض این تنش ها قرار می گیرند، ترک می خورند یا در غیر این صورت آسیب می بینند که می تواند هم برای ماشین و هم برای بتن زیر آن عواقب شدیدی داشته باشد. از طرف دیگر، گروت اپوکسی دارای مقاومت پیوند باورنکردنی و مقاومت طبیعی در برابر لرزش است.

- نوع سیمانی میتواند بین صفحه ستون و صفحه شالوده منقبض شود. اگر این اتفاق بیفتد، گروت ممکن است ترک بخورد و پایداری اتصال بین دو صفحه را تهدید کند. گروت اپوکسی دارای انقباض ذاتی کم است که این خطر را کاهش می دهد.

- گروت های سیمانی نیز در برابر حملات شیمیایی آسیب پذیر هستند که می تواند به مرور زمان گروت را تخریب کند. گروت های اپوکسی ضد اسید هم در برابر آب و هم در برابر مواد شیمیایی مقاوم هستند و آن ها را برای ماشین آلات سنگین، به ویژه در تاسیساتی که در معرض مواد شیمیایی یا فرآوری مرطوب قرار دارند، ایده آل می کند.

کاربرد گروت

گروت اپوکسی و سیمان را می توان برای کاربردهای مختلف ساختمانی استفاده کرد. نمونه های معمول استفاده عبارتند از:

- نصب صفحات پایه ستون

- تعمیر ریل جرثقیل

- نصب پایه پل

- مهار میلگرد فولادی

- تثبیت بولت ماشین های سنگین

- پرکردن فضای خالی

9 کاربرد گروت در ساختوساز

گروت ها از مواد پرکاربرد در صنعت ساختمان و مهندسی عمران هستند که برای پر کردن فضاها، اتصالات سازهای، و جلوگیری از ترکخوردگی و انقباض استفاده میشوند. این مصالح با توجه به ویژگیهای خاص خود، در انواع مختلفی تولید میشوند و هرکدام برای کاربردهای خاصی مناسب هستند. در ادامه، به بررسی برخی از کاربردهای رایج این ماده در پروژههای ساختمانی پرداختهایم.

1. تثبیت اتصالات سازهای

یکی از مهمترین کاربردهای گروت، استفاده در تثبیت اتصالات سازهای است. گروت ها معمولاً در اتصالات بین پایهها، ستونها و سقفها بهمنظور پر کردن فضای خالی و ایجاد استحکام بیشتر استفاده میشوند. این نوع گروتها بهویژه در پروژههای ساختمانی بزرگ مانند پلها، سازه های صنعتی و ساختمانهای بلند کاربرد دارند.

2. پر کردن فضاهای خالی و شکافها

گروتها بهطور گسترده برای پر کردن فضاهای خالی، ترکها و شکافهای موجود در ساختارهای بتنی یا فلزی استفاده میشوند. این کار باعث جلوگیری از نفوذ رطوبت و ایجاد استحکام بیشتر در سازه میشود. گروتها بهویژه در مواقعی که نیاز به پرکردن حفرهها و شکافهای بزرگ وجود دارد، مورد استفاده قرار میگیرند.

3. محکم کردن ماشینآلات و تجهیزات صنعتی

در بسیاری از صنایع، گروت ها برای محکم کردن ماشینآلات و تجهیزات صنعتی به زمین یا سازهها استفاده میشوند. این کاربرد در کارخانجات و پروژههای صنعتی، جایی که ماشینآلات سنگین و پیچیده نیاز به تثبیت دارند، بسیار رایج است. انواع منبسط شونده و سیمانی برای این نوع کاربرد مناسب هستند.

4. پایدارسازی خاک و آببندی

گروت ها بهویژه انواع شیمیایی و پلیمری برای پایدارسازی خاک و آببندی استفاده میشوند. این گروتها معمولاً در پروژههای زیرزمینی مانند تونلها، سدها، و حفاریها برای جلوگیری از نفوذ آب و تثبیت خاک کاربرد دارند. انواع شیمیایی مانند گروت پلیاورتان و گروت بنتونیت بهویژه در این زمینه بسیار مؤثر هستند.

5. ترمیم و تعمیر سازهها

گروت ها در ترمیم و تعمیر سازههای بتنی و فلزی بسیار کاربرد دارند. برای پرکردن شکافها و ترکهای موجود در دیوارها، کفها و سقفها از این ماده استفاده میشود. این کار به ترمیم و بهبود کیفیت سازه کمک میکند و میتواند عمر مفید ساختمان را افزایش دهد.

6. کاربرد در پروژههای پیشساخته

در پروژههای پیشساخته، گروتها برای پر کردن فضاهای خالی بین قطعات پیشساخته بتنی یا فلزی استفاده میشوند. این گروت ها باعث میشوند تا قطعات بهطور محکم و استوار به هم متصل شوند. این کاربرد در ساخت قطعات بتنی، دیوارها و سازههای پیشساخته مانند ستونها و تیرها رایج است.

7. تقویت مقاومت در برابر ارتعاشات

در پروژههای صنعتی و ساختمانی، گروتها بهویژه در تثبیت پایههای ماشینآلات، برای تقویت مقاومت در برابر ارتعاشات استفاده میشوند. این مواد کمک میکنند تا ماشینآلات و سازهها در برابر نیروهای ارتعاشی مقاومت بیشتری داشته باشند.

8. کاربرد در اتصالات الکتریکی و مکانیکی

گروت ها در اتصالات الکتریکی و مکانیکی نیز برای پر کردن شکافها و عایقبندی استفاده میشوند. این کاربرد بهویژه در صنایع نفت و گاز و تأسیسات برق و مخابرات بسیار اهمیت دارد.

9. کاربرد در ساختوسازهای دریایی

در ساخت و تعمیر سازههای دریایی مانند بندرها و اسکلهها نیز استفاده میشوند. این گروتها معمولاً برای پر کردن فضاهای خالی در سطوح زیرآبی و جلوگیری از نفوذ آب به سازهها کاربرد دارند.

در نتیجه، گروتها با توجه به ویژگیها و انواع مختلف خود، در پروژههای مختلف ساختمانی و صنعتی کاربردهای متعددی دارند. از تثبیت سازهها و ماشینآلات گرفته تا ترمیم و تعمیر ساختمانها، گروتها جزء مصالح ضروری در صنعت ساختوساز محسوب میشوند.

روش گروتینگ صفحه ستون ماشین چیست؟

گروت ریزی صحیح یک صفحه شالوده شامل مراحل زیر است:

- آماده سازی سطح بتن و صفحه شالوده: قبل از گروت ریزی، سطح بتن و صفحه باید به میزان کافی آماده شود. سطوح تمام اجزاء باید عاری از گرد و غبار، کثیفی و زباله باشد که ممکن است بر کیفیت پیوند گروت تأثیر بگذارد. برای صفحه، هر پرایمر یا پوشش نیز باید قبل از نصب برداشته شود.

- گروت ریزی: برای ریختن موفقیت آمیز گروت اپوکسی، ویسکوزیته بهینه، سرعت جریان و شرایط دمایی این ماده باید رعایت شود – هر یک از این جنبه ها می تواند توسط سازنده گروت توصیه و تأیید شود. یک قالب متراکم باید برای احاطه کردن صفحه ستون ساخته شود. استفاده از هدباکس گروت برای تسهیل جریان گروت به داخل قالب.

- تکمیل کناره صفحه ستون: نوع سیمانی نیاز به پرداخت هایی دارند که تا لبه صفحه همسطح و در یک شیب پخ شده باشند، در حالی که نوع اپوکسی را می توان از لبه صفحه مخروطی کرد.

در طول عملیات گروت ریزی صفحه ستون برخی از رایج ترین مشکلاتی که به وجود می آیند

- استفاده از گروت نامناسب: مطمئن شوید از گروت مناسب برای هر موقعیت خاص استفاده کنید. اگر از ماشین آلات سنگینی استفاده می کنید که ارتعاش ایجاد می کنند، ممکن است بخواهید از نوع اپوکسی استفاده کنید.

- فضای خالی در گروت: همیشه گروت را کاملاً مخلوط کنید (یعنی مایعات را قبل از افزودن سنگدانه با هم مخلوط کنید) و اطمینان حاصل کنید که صفحه ستون همسطح است، هدباکس اندازه درستی دارد تا اجازه دهد گروت به درستی جریان یابد.

- به وجود آمدن ترک در گروت: اگر از نوع سیمانی استفاده می کنید، باید انبساط گروت را در زیر صفحه ستون مدیریت کنید. اگر از نوع اپوکسی استفاده می کنید، به دلیل انقباض ذاتی کم آن، به شرط در نظر گرفتن عمق ریزش، لازم نیست نگران این موضوع باشید.

گروت ریزی پیچ های مهاری چیست؟

چسب کاشت پیچ های مهاری یک جز حیاتی برای مهار میلههای رزوهدار، بولت ها، رولپلاکهای میلگرد و رولپلاکهای صاف در بتن، بلوکهای پر شده با گروت سایر مصالح بنایی غیرمسلح است. چسب کاشت پیچ های مهاری پس از عمل آوری مقاومت و دوام فوق العاده ای را ارائه می دهد و به اطمینان از امن و بسیار ایمن بودن نصب پیچ های مهاری کمک می کند. عمل آوری این محصول در دمای اتاق پس از اختلاط صورت می گیرد. کاربردهای معمولی شامل مهار لرزه ای و مهاربندی و همچنین برای تزریق میله های رولپلاک و میلگردها در تعمیر روسازی های بتنی با عمق کامل است.

مواد گروت برای آب بندی و تکمیل در کاربردهای صنعتی و ساختمانی

گروت ریزی هر قطعه ماشین آلات و تجهیزات در یک محیط صنعتی مستلزم یک فونداسیون و سیستم نصب مناسب برای کاهش ارتعاشات و ناهماهنگی است. پمپها، ژنراتورها، کمپرسورها، نوار نقالهها، پودرسازها، آسیابها، محرکهای سیال، توربینها و غیره همگی باید پشتیبانی مناسب و همترازی دائمی خود را حفظ کنند تا عملکرد بهینه و هزینههای عملیاتی پایین را ارائه دهند.

مواد گروت صنعتی شکاف های بزرگ را پر می کنند و از کف و سایر سطوح و همچنین پایداری موتورها و سایر تجهیزات سنگین محافظت می کنند. گروت اپوکسی و محصولات گروت سیمانی دوام، مقاومت فشاری بالا و عمر طولانی را ارائه می دهند و در عین حال امکان کاربرد سریع و کارآمد مورد نیاز برای نتایج برتر در کف و سایر عناصر ساختاری را فراهم می کنند.

چه چیزی در زمان انتخاب گروت اهمیت دارد؟

هنگام انتخاب گروت باید به پروژه خاصی که روی آن کار می کنیم توجه کنیم. مهم است که اطمینان حاصل کنیم که محصولی را کمتر مشخص نکردهایم، اما همچنین اجازه میدهیم از محصولاتی با عملکرد کمتر در برنامههای کاربردی کم اهمیت تر استفاده کنیم تا نصب مقرونبهصرفهتر باشد. به عنوان مثال، در حالی که گروت مورد استفاده برای نصب یک توربین گازی چند میلیون دلاری باید عملکرد مشابهی را مانند گروت مورد استفاده در زیر پانل دیواری شیب دار انجام دهد – تفاوت هزینه بین گروت با کارایی بالا و گروت با عملکرد کمتر در مقایسه با هزینه خاموش شدن و تعویض گروت در صورت عدم کارایی گروت زیر توربین ناچیز است. تولیدکنندگان گروت مانند تکنوپل دارای طیف گسترده ای از محصولات گروتینگ هستند تا مشخص کننده ها را قادر سازند تا گروت مناسب را برای کاربرد خاص خود انتخاب کنند. هیچ گروتی وجود ندارد که برای هر کاربرد مناسب باشد – پس چه چیزی برای هر کاربرد مهم است؟

انتخاب گروت مناسب به بارگذاری دستگاه، اندازه بلبرینگ، اندازه شکاف و روش گروت ریزی بستگی دارد. انتخاب نادرست این ماده می تواند منجر به خرابی آن شود. به عنوان مثال، اکثر گروت های سیمانی قادر به مقاومت در برابر بارگذاری مداوم ضربه ای مانند ماشین های ارتعاشی نیستند. گروت های سیمانی در کشش ضعیف هستند و دچار شکست ناشی از خستگی می شوند. این می تواند عواقب جدی بر ایمنی داشته باشد و هزینه اصلاح می تواند صد برابر بیشتر از سود اولیه کوتاه مدت باشد.

گروت های اپوکسی و سیمانی با کیفیت بالا از تکنوپل، طیف گسترده ای از مزایا را برای کاربران در هرکاربردی ارائه می دهد. این بدان معناست که ترکیبات ما میتوانند ترکیبی از خواص مورد نیاز برای اطمینان از عملکرد آنها در هر محیطی را ارائه دهند – از پر کردن شکاف بتنی و نصب پیچ مهارها گرفته تا آببندی ضد آب و درزبندی سازه های دریایی.

محصولات اپوکسی و گروت سیمانی تکنوپل با ارائه گروت ریزی در ضخامت بالا و گیرش سریع، ویژگی های زیر را برای ارائه حداکثر کارایی در هر کاربرد ارائه می دهند.

- عدم انقباض؛ اطمینان از تماس و اتصال کامل سطح

- دوام و ماندگاری بالا

- استفاده سریع و احت

- برای بارگذاری با لنگرهای بزرگ طراحی شده است

- مقاوم در برابر مواد شیمیایی و خوردگی

- عملکرد خود ترازی

- قوی تر از بتن

- حالت پلاستیکی و درجه غلظت قابل روان

- خزش کم تحت بارهای دائمی

- مقاوم در برابر بارهای دینامیکی تکرار شونده

مشاوره درباره انتخاب گروت

همه این ها به شما یک نقطه شروع برای کمک به انتخاب گروت می دهد. شما همیشه باید به دنبال مشاوره مهندس متخصص باشید و اگر نیاز به توضیح دارید از سازنده بپرسید.

تیم مواد شیمیایی بتن در شرکت تکوپل دانش کاملی از محصول دارد و می تواند به شما در انتخاب گروت مناسب برای کاربرد مورد نظرتان کمک کند. شما می توانید گروت های اپوکسی و سیمانی ما را با اطمینان مشخص و نصب کنید زیرا متخصصان شرکت تکنوپل خدمات زیر را ارائه می دهند:

- کمک در انتخاب محصول و مشخصات

- راهنمایی فنی

- مستناد در مورد جایگذاری مناسب

- پشتیبانی پیمانکار در محل برای اطمینان از اختلاط و قرار دادن مناسب